消除“白色煙羽”兩種方法對比及經濟效益分析

直接加熱法

直接加熱法就是將脫硫后45——55℃的濕煙氣加熱到70——80℃再排放。主要有:

(1)利用鍋爐二次風加熱凈煙氣;

(2)利用原煙氣加熱凈煙氣(回轉式氣氣換熱器、管式氣氣換熱器);

(3)在煙囪底部利用清潔燃料來加熱凈煙氣。

我國目前主要采用原煙氣加熱凈煙氣,而且要是管式氣氣換熱器。由于回轉式氣氣換熱器不可能完全密封,臟煙氣側會向凈煙氣側泄漏粉塵和SO2,不符合目前超低排放的要求,而且運行中存在嚴重的腐蝕、堵塞問題,影響機組的可用率,已基本放棄。

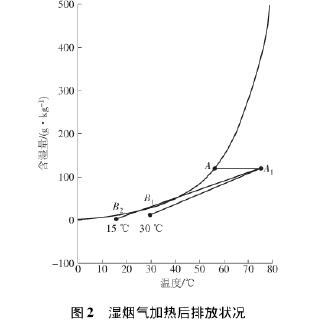

脫硫后的濕煙氣要再加熱到多高的溫度才能消除“白色煙羽”,不僅與環境空氣的溫度和濕度密切相關,而且與脫硫塔出口的濕煙氣溫度也密切相關。對于50℃的濕煙氣,在10℃的環境溫度下只要加熱到71.4℃以上就可消除“白色煙羽”,而在5℃的環境溫度下則需要加熱到86.2℃以上。對于脫硫塔出口溫度較高的濕煙氣,則需要再加熱的溫度更高一些。例如,在10℃的環境溫度下,對于45℃的濕煙氣只要加熱到57.9℃以上就能消除“白色煙羽”,而對于55℃的濕煙氣,則需要加熱到87.9℃以上才能達到目的。

如圖2所示,將脫硫塔出口飽和濕煙氣從A狀態加熱到A1狀態后,A1B1與飽和濕度曲線不再相交,表明當環境溫度為B1(30℃)時,不會有“白色煙羽”產生;而A1B2與飽和濕度曲線還是相交,表明當環境溫度為B2(15℃),溫度較低時,仍然有“白色煙羽”產生,但是“白色煙羽”長度已經縮短。因此,在較低的環境溫度下,要完全消除“白色煙羽”,還要將濕煙氣加熱到更高的溫度,直到*后的狀態點與環境溫度點的連線不再與飽和濕度曲線相交。

將脫硫塔出口的濕飽和煙氣直接加熱到一定溫度后再排放能夠消除“白色煙羽”,但是會增加發電機組的能耗。

先冷凝再加熱法

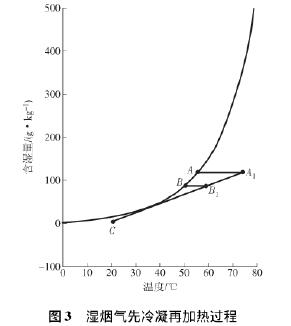

如圖3所示,A點濕煙氣的初始溫度為55℃,C點環境溫度為20℃。如果采用直接加熱法,需要將A點的濕煙氣加熱到A1點的72℃以上才能消除“白色煙羽”,溫差為17℃;而如果先將A點濕煙氣冷凝到B點(50℃)除去濕煙氣中的部分水分,然后再從B點加熱到B1點(60℃),能消除“白色煙羽”,而其溫差僅為10℃。通過這種先冷凝再加熱濕煙氣的方法,一方面可以在冷凝過程中回收濕煙氣冷凝放熱量和凝結下來的水;另一方面由于冷凝后濕煙氣需要再加熱的溫度降低,而且水分析出后濕煙氣的定壓比熱降低,因此冷凝后濕煙氣需要再加熱的熱量大為減少。

這里以某超臨界600MW機組為例來分析計算先冷凝再加熱工藝的能耗情況。假定脫硫塔出口濕煙氣溫度為55℃,利用凝結水將其冷凝到50℃,加熱后的凝結水回到#8低壓加熱器的出口。

超臨界600MW機組額定工況下,脫硫塔出口濕煙氣量約為2200t/h,而標準大氣壓下55℃、50℃飽和濕煙氣的含濕量分別約為114.6g/kg(煙氣)和86.4g/kg(煙氣),濕煙氣比熱約為1.1kJ/kg˙K。因此,濕煙氣從55℃冷凝到50℃,凝結水的速率約為62.11t/h,放熱量速率約為159.4GJ/h(包含部分潛熱放熱);而假定環境溫度為20℃,為消除“白色煙羽”將冷凝后的濕煙氣通過管式氣氣換熱器加熱到60℃每需要的熱量僅為35.3GJ。而直接加熱法將55℃的濕煙氣加熱到72℃每小時需要的熱量為53.2GJ。因此,通過先冷凝再加熱工藝,不僅每小時可回收62.11t的水和159.4GJ的余熱,而且每小時還可節約17.9GJ的能耗。盡管這些余熱由于溫度較低,做功能力不強,但是可以彌補因煙氣冷凝而增加的風機損耗;回收的冷凝水則可以加以綜合利用。因此,對脫硫塔出口濕煙氣先冷凝再加熱不失為一種“白色煙羽”的節能治理模式。

“白色煙羽”雖然對環境質量沒有影響,但是影響環境感觀,需要加以治理。目前主要采取直接加熱法來消除“白色煙羽”,這會增加機組的能耗。而通過先冷凝再加熱的處理工藝,不僅能回收部分余熱來彌補機組能耗,而且能夠回收一些冷凝水加以綜合利用,不失為一種節能型的“白色煙羽”治理模式。