濕電除塵技術:鋼鐵燒結機頭煙氣超低排放技術路徑研究

從目前各種大氣污染治理技術來看,實現鋼鐵燒結機頭煙氣超低排放(在氧含量16%的條件下,顆粒物低于10mg/m³、SO2低于35mg/m³、NOx低于50mg/m³)有兩條可行的技術路徑:一是四電場有效靜電除塵器+活性炭脫硫脫硝一體化裝置+袋式除塵器工藝;二是四電場有效靜電除塵器+煙氣加熱裝置+中高溫SCR脫硝裝置+煙氣換熱裝置+(石灰石石膏法脫硫裝置+濕式靜電除塵器+選裝脫白裝置)/(半干法脫硫裝置+袋式除塵器)。這兩條技術路徑都屬于十分成熟的技術,只要設計規范、工程質量過關,完全可以實現鋼鐵燒結機頭煙氣的超低排放,顯著削減鋼鐵企業大氣污染物排放量。

一 鋼鐵燒結機頭煙氣超低排放標準建議

李干杰部長在2018年全國環境保護工作會議上表示,2018年我國將啟動鋼鐵行業超低排放改造。目前,我國僅有火電廠燃煤鍋爐實施過超低排放改造,是指火電廠燃煤鍋爐采用多種污染物有效協同脫除集成系統技術,使其大氣污染物排放濃度基本符合燃氣機組排放限值,即在基準氧含量6%的條件下,SO2不超過35mg/m³、NOx不超過50mg/m³、煙塵不超過10mg/m³。

與火電廠燃煤鍋爐不同的是,鋼鐵行業生產工序復雜,污染源數量多,那么鋼鐵行業超低排放又應該包含哪些內容?鋼鐵行業大氣污染物排放具有兩個*典型的特征,一是燒結機頭煙氣污染物排放量占比大,顆粒物、SO2、NOx排放量分別占鋼鐵廠排放總量的40%、70%、50%以上;二是鋼鐵生產過程中顆粒物無組織排放問題突出。因此,鋼鐵行業要實現超低排放,至少必須同時實現燒結機頭煙氣超低排放和無組織顆粒物超低排放。

其中,鋼鐵燒結機頭煙氣超低排放受到的關注度*高。2017年8月環境保護部《關于征求<鋼鐵燒結、球團工業大氣污染物排放標準>等20項國家污染物排放標準修改單(征求意見稿)意見的函》中提出燒結機頭煙氣特別排放限值,即在基準氧含量16%的條件下,顆粒物小于20mg/m³、SO2小于50mg/m³、NOx小于100mg/m³,那么該特排限值修改單是否就可作為鋼鐵燒結機頭煙氣的超低排放標準呢?我們認為超低排放標準應該更加嚴格,因為超低排放代表著當前*先進、*有效的大氣污染治理技術,而特排限值修改單在采用一些常規治理技術的情況下就可實現。

與火電燃煤電廠超低排放標準相比,鋼鐵燒結機頭煙氣特排限值修改單仍有較大的差距。但從原煙氣污染物濃度和除塵、脫硫、脫硝治理技術難度來講,鋼鐵燒結煙氣并不難于火電燃煤電廠煙氣。因此,完全可以參照火電燃煤電廠來制定鋼鐵燒結煙氣超低排放標準,即在基準氧含量16%的條件下,顆粒物小于10mg/m³、SO2小于35mg/m³、NOx小于50mg/m³。

二 鋼鐵燒結機頭煙氣超低排放的熱點問題分析

2017年以來,在鋼鐵燒結煙氣治理領域出現了許多新的觀點,如“濕法改干法”、“脫白”、“全面推廣活性炭”等,在行業內引起了熱議。為解決當前鋼鐵燒結煙氣治理的難題,大家集思廣益是好事,但部分觀點對于鋼鐵燒結煙氣治理的難點分析還不夠深入,甚至會對地方的大氣污染防治工作造成誤導。因此,有必要對相關熱點問題進行深入的分析。

(一)燒結煙氣治理的頑疾不是濕法脫硫,而是豆腐渣工程

近年來,部分專家將鋼鐵燒結煙氣治理的矛頭對準了濕法脫硫,認為是燒結濕法脫硫后排放的濕煙氣中含有大量顆粒物導致了霧霾,只要將濕法工藝改為(半)干法工藝,霧霾問題就可以迎刃而解。但是這種觀點只看到了問題的表象,相當多的燒結濕法脫硫塔存在拖尾現象,這并不是由于采用了濕法脫硫工藝造成的,而是建設的除塵器和濕法脫硫塔偷工減料,低質低價,導致不但沒有發揮除塵、脫硫的作用,反而產生二次污染。如果在工程設計、施工、選材過程中不能實現高標準、嚴要求,(半)干法工藝排放的煙氣同樣難以達標,甚至脫硫系統無法穩定運行,但由于視覺感觀不明顯,這種超標排放更具有隱蔽性。

濕法脫硫工藝的有效性、可靠性在火電燃煤鍋爐煙氣治理中已經得到充分證明,日本濕法脫硫占98%,美國占92%,德國占90%,世界平均占85%。因此,我們不用懷疑濕法脫硫對于大氣污染防治的作用,而應該花大力氣開展鋼鐵燒結煙氣脫硫設施專項整治,按照火電燃煤鍋爐超低排放的要求來對標燒結煙氣脫硫設施,督促低水平建設的燒結脫硫設施整改。

(二)燒結機頭煙氣脫硝工藝路線選擇

燒結機頭煙氣除塵、脫硫工藝都已經十分成熟,形成了一整套的技術路線。但脫硝應用的實例數量還較少。目前,燒結機頭煙氣脫硝工藝有以下幾種:氧化法脫硝、中低溫SCR脫硝,中高溫SCR脫硝,活性炭脫硝。根據燒結煙氣的特點,建議把中高溫SCR脫硝和活性炭脫硝作為燒結煙氣脫硝的可行技術。

氧化法脫硝原理是利用臭氧、雙氧水等氧化劑將煙氣中的NO氧化為NO2等物質后,再進入脫硫塔用堿性吸收劑進行吸收。該方法從脫硝原理上是可以實現的,但是卻存在兩個關鍵的問題。一是該脫硝工藝與氮氧化物監測方法存在沖突,目前氮氧化物的監測方法是監測煙氣中NO的濃度,再換算為NOx。因此,煙氣中的NO被氧化為NO2后,監測結果雖然顯示達標,但NO2可能并未被吸收,而是直接排入了大氣,存在監管漏洞。二是該脫硝工藝的吸收過程是與脫硫過程同時進行,導致堿性吸收劑的用量和副產物的產生量都要增加,且副產物為含有亞硝酸鹽、硝酸鹽的混合物,易溶于水,綜合利用難度極大。

中低溫SCR脫硝,其反應溫度區間在200℃以下,和中高溫SCR脫硝相比,更接近鋼鐵燒結煙氣溫度。但是目前中低溫SCR脫硝應用于燒結煙氣,仍有四個關鍵問題需要解決。一是中低溫SCR脫硝催化劑抗毒性較差,易受到煙氣中硫氧化物、水、重金屬等物質的影響,因此中低溫SCR脫硝裝置只能布置在除塵、脫硫塔后部;二是燒結煙氣溫度,特別是脫硫后的煙氣溫度,無法達到中低溫SCR脫硝反應溫度區間,仍然需要進行煙氣再加熱;三是與中高溫SCR脫硝催化劑相比,中低溫SCR脫硝催化劑的造價和運行費用較高;四是中低溫SCR催化劑對燒結煙氣中的二噁英沒有去除作用。

中高溫SCR脫硝,是在火電燃煤鍋爐煙氣脫硝中應用十分成熟的脫硝工藝,完全可以將其移植至燒結煙氣上,關鍵是SCR脫硝裝置前的煙氣加熱系統和SCR脫硝裝置后的煙氣換熱系統的設計,將煙氣換熱回收的熱量再用于前端加熱煙氣,降低能耗。即中高溫SCR脫硝裝置在啟動時,需要將150℃左右的煙氣加熱至280℃以上,消耗的熱源較大;在正常運行過程中,通過換熱器回收熱量再利用,只需要額外再補充30~50℃升溫即可。另外,中高溫SCR脫硝還需注意將反應溫度區間控制在300℃以下,避免二噁英在分解后再次合成。

活性炭脫硝,是目前公認的應用于燒結煙氣脫硝的可行技術。但在系統設計時應采用兩段式設計,在前端脫硫反應結束后,再噴氨進行脫硝,以提升脫硝效率,同時有必要在活性炭裝置后增設有效袋式除塵器,確保能實現氮氧化物超低排放。

(三)煙氣“脫白”不是大氣污染治理技術

為什么濕法脫硫后的濕煙氣要脫白,*核心的觀點是濕煙氣中含有大量水汽,水汽中溶解的大量硫酸鹽,是大氣中PM2.5的重要來源。但濕煙氣中99.6%是不能溶解鹽的水蒸氣,只有0.4%左右的水是攜帶溶解鹽的液態水。國電南京環保所的朱法華院長已經通過實驗證明了規范建設、運行的濕法脫硫裝置后的濕煙氣中所攜帶的可溶鹽數量十分有限。因此,認為“脫白”能夠起到和脫硫、脫硝、除塵一樣的減排作用,在理論上是站不住腳的。

那么,有專家針對燒結煙氣濕法脫硫塔后的濕煙氣進行的“脫白”試驗,收集的液體呈黃黑色,是否能夠證明濕法脫硫的濕煙氣中確實排放了大量的致霾污染物。答案是“否”,該實驗只能證明該臺燒結煙氣濕法脫硫塔排放的濕煙氣中含有大量污染物。但是這些污染物并不是因為采用了濕法脫硫工藝而產生的,而是因為該臺燒結機配套的除塵和濕法脫硫設施質量低劣、設計不合理、運行不規范,導致煙氣中攜帶了大量本應被除塵器捕集的顆粒物,以及煙氣流速過快、除霧器效果太差,煙氣中帶出了本不該帶出的漿液造成的。

該試驗從側面證明了當前鋼鐵燒結煙氣除塵和脫硫設施中確實存在相當一部分設計不規范、低質低價的不合格產品,導致脫硫后濕煙氣中污染物濃度仍然較高。但是要真正解決這個問題,應該是重新按照規范設計并建造除塵和脫硫設施,而不是實施“脫白”。不去改造不合格除塵和脫硫設施,而去實施“脫白”,是明顯的舍本逐末和掩耳盜鈴,甚至是對劣質除塵、脫硫設施的縱容。因為,對于這些劣質除塵、脫硫設施,即使實施了“脫白”,也只能把濕煙氣中部分污染物捕集下來,仍然會有大量污染物排入大氣。

對于“脫白”應該抱著既不贊成也不反對的態度,在實現超低排放之后,如果為了改善視覺感觀,可以實施“脫白”,但一定要清醒的認識到“脫白”不是污染治理技術,不是治霾的“特效藥”。

(四)活性炭工藝不適宜在中小型鋼鐵企業大面積推廣

一直以來,活性炭工藝被認為是*適用于鋼鐵燒結煙氣的多污染物協同治理技術,只是由于投資和運行成本較高限制了活性炭工藝的大面積推廣。但實際上除了投資和運行成本較高之外,活性炭工藝大面積推廣還存在一些現實問題。

首先,活性炭工藝對系統設計、設備配置和運行管理的要求比其他的治理工藝要求更加嚴格。對于大多數小型鋼鐵企業來說,出于對成本的控制,建設的活性炭裝置往往在系統穩定性上存在缺陷,難以達到預期的設計目標;同時,中小型鋼鐵企業缺乏具有必備知識水平和經驗的環保工程師,難以保證活性炭裝置的穩定運行,甚至發生起火等安全事故;第三,活性炭裝置對于煙氣工況的波動更加敏感,一般的中小型鋼鐵會靈活組織生產、采購原燃料,會對活性炭裝置的穩定運行造成障礙。從目前我國鋼鐵燒結煙氣活性炭裝置建設和運行情況來看,還沒有一家中小型鋼鐵企業建設的活性炭裝置能穩定運行。

其次,活性炭工藝大面積推廣,活性炭使用量和硫酸副產物產生量將大幅增加。由于活性炭生產過程產生的廢氣、廢水污染嚴重,治理難度大,隨著活性炭使用量的增加,一方面會大幅增加上游產業鏈的污染物排放量,另一方面活性炭的價格將飛漲,進一步增加活性炭裝置的運行成本。活性炭裝置的副產物硫酸的利用途徑有限,且屬于危險化學品,大面積推廣活性炭工藝之后,在唐山、邯鄲等鋼鐵產能集中的地區,硫酸的貯存、運輸和利用將帶來一系列的問題。

三 實現鋼鐵燒結機頭煙氣超低排放的技術路徑

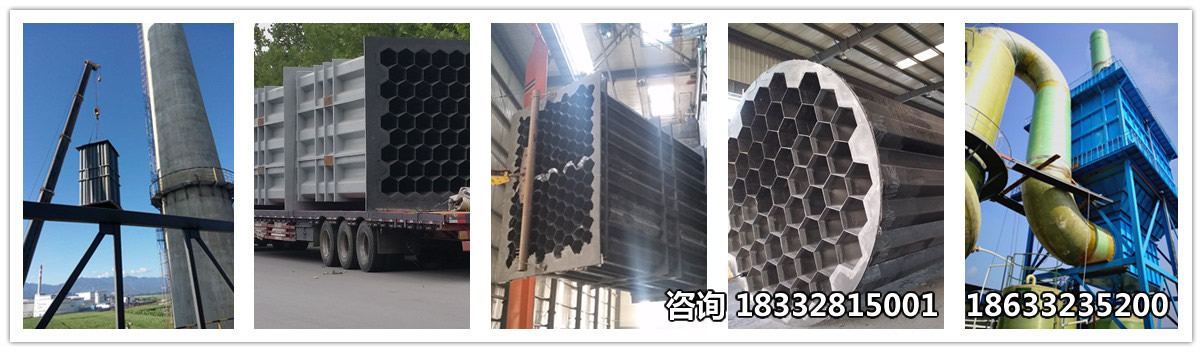

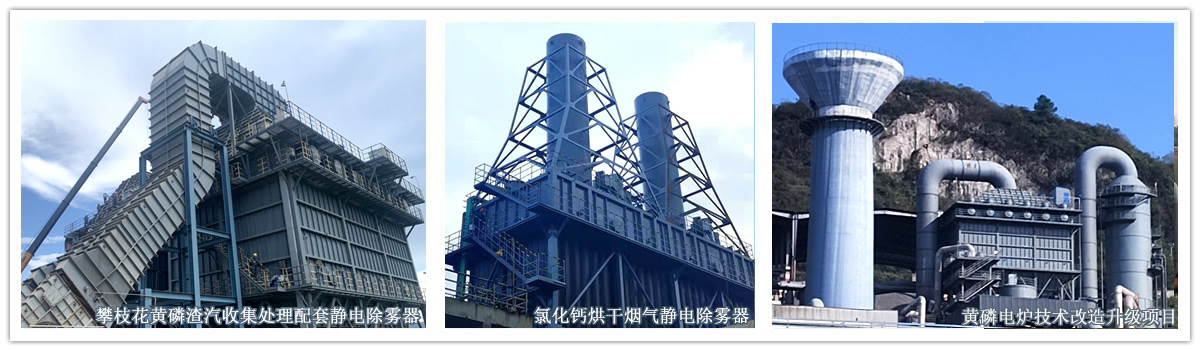

從目前各種大氣污染治理技術來看,實現鋼鐵燒結機頭煙氣超低排放(在氧含量16%的條件下,顆粒物低于10mg/m³、SO2低于35mg/m³、NOx低于50mg/m³)有兩條可行的技術路徑:一是四電場有效靜電除塵器+活性炭脫硫脫硝一體化裝置+袋式除塵器工藝;二是四電場有效靜電除塵器+煙氣加熱裝置+中高溫SCR脫硝裝置+煙氣換熱裝置+(石灰石石膏法脫硫裝置+濕式靜電除塵器+選裝脫白裝置)/(半干法脫硫裝置+袋式除塵器)。這兩條技術路徑都屬于十分成熟的技術,只要設計規范、工程質量過關,完全可以實現鋼鐵燒結機頭煙氣的超低排放,顯著削減鋼鐵企業大氣污染物排放量。鋼鐵企業與其把注意力放在尋找新的超低排放技術,不如好好向火電企業學習超低排放的經驗。

在上述兩條鋼鐵燒結機頭煙氣超低排放改造技術路徑的基礎上,鋼鐵企業還可以通過實施煙氣循環改造,將部分燒結機頭煙氣再次引至燒結料層表面,進行循環再利用,使廢氣外排總量減少20%~40%,從而進一步減少顆粒物、SO2、NOx排放量,同時還可減少后續除塵、脫硫、脫硝裝置投資和運行費用。除此之外,煙氣循環還可將廢氣中CO及其它可燃有機物在通過燒結燃燒帶時重新燃燒,可有效減少燒結廢氣中一氧化碳排放量。

四 小結

(一)鋼鐵燒結機頭煙氣治理的關鍵不是選擇濕法工藝或者干法工藝,也不是實施煙氣“脫白”,而是如何提升污染治理設施的設計參數和工程質量。

(二)鋼鐵燒結機頭煙氣超低排放改造技術十分成熟,采用以活性炭脫硫脫硝一體化工藝為核心的技術路線或者采用以火電燃煤電廠超低排放技術為核心的技術路線,都完全可以實現在氧含量16%的條件下,顆粒物低于10mg/m³、SO2低于35mg/m³、NOx低于50mg/m³的超低排放目標。

來源:冶金工業規劃研究院