鉛鋅冶煉煙氣治理技術

在鉛、鋅生產過程中,設備和火法冶煉作業均有煙塵等大氣污染物產生,煙塵量從占原料的2%~5%至40%~50%,煙氣中的SO2濃度可高達4%~12%。若不加以控制,不僅會造成嚴重大氣污染,而且會導致資源的嚴重浪費。

1、煙氣產生和性質

鉛、鋅生產中產生的煙塵,與原料和生產工藝有關。備料作業中產生的粉塵,以機械成因為主,顆粒較粗,成分與原料相似,蒸餾、精餾、煙化過程在高溫下揮發產生的煙塵,顆粒很細,富集著沸點較低的元素或化合物;焙燒,燒結,熔煉,吹煉等過程產生的煙塵則介于上述兩者之間。鉛、鋅冶煉煙塵大部分是冶煉過程的中間產品或可綜合利用的原料。一些煙塵中也常有砷、汞、鎘等既有經濟價值,又對人體有明顯危害的元素。因此鉛、鋅冶煉煙塵的治理與冶煉工藝和綜合利用是密不可分的。

2、治理方法

鉛、鋅冶煉煙塵的治理,首先要將產塵設備用密閉罩罩起來,并從罩子內抽走含塵氣流,防止煙塵逸散,然后將含塵氣流輸送至除塵裝置中凈化處理,再對富集了有價元素的煙塵進行綜合回收,或進行化害為利的處理。

3、鉛冶煉煙氣治理流程

鉛冶煉煙塵大部分為鉛的氧化物,比電阻較高,多采用袋式除塵器。鼓風返煙燒結機及氧化底吹煉鉛反應器的煙氣含SO2濃度較高,宜采用電除塵器,但要控制一定的溫度,以降低腐蝕性。

對要求制酸的煙氣設電除塵器,流程如下;

燒結機→旋風除塵器→電除塵器→排風機→制酸

燒結機→沉塵室→電除塵器→排風機→制酸

對于不能制酸的燒結鍋煙氣,則采用袋式除塵器,則流程如下;

燒結機→袋式除塵器→風機→排氣管

鉛鼓風爐熔煉高料柱操作的煙氣溫度一般為150~200℃,打爐結合處理事故時,煙氣溫度可升至300℃,甚至達500~600℃,除塵流程應按處理事故時的煙氣溫度確定冷卻設備。

鉛塵密度較大而黏,煙塵含量不宜將風機設在袋式除塵器的進口,以免風機葉輪因粘塵而產生振動。

4、鋅冶煉煙氣治理流程

濕法煉鋅中流態化焙燒爐的出爐煙氣溫度為800~900℃,火法煉鋅中流態化焙燒爐的出爐煙氣溫度為1100℃,含塵量可達200~300g/m3,煙氣含SO28%~10%,一般采用電除塵流程,除塵后煙氣送去制酸,流程如下:

流態化焙燒爐→廢熱鍋爐→一次旋風除塵器→二次旋風除塵器→風機→電除塵器→制酸

流態化焙燒爐→廢熱鍋爐→旋風除塵器→風機→電除塵器→制酸

流態化焙燒爐→廢熱鍋爐→旋風除塵器→電除塵器→制酸

根據經驗,電除塵前設風機可保證焙燒爐的抽力,易于提高生產能力。若電除塵器密封較好,為保證除塵器負壓操作,也可將風機設在電除塵器之后。

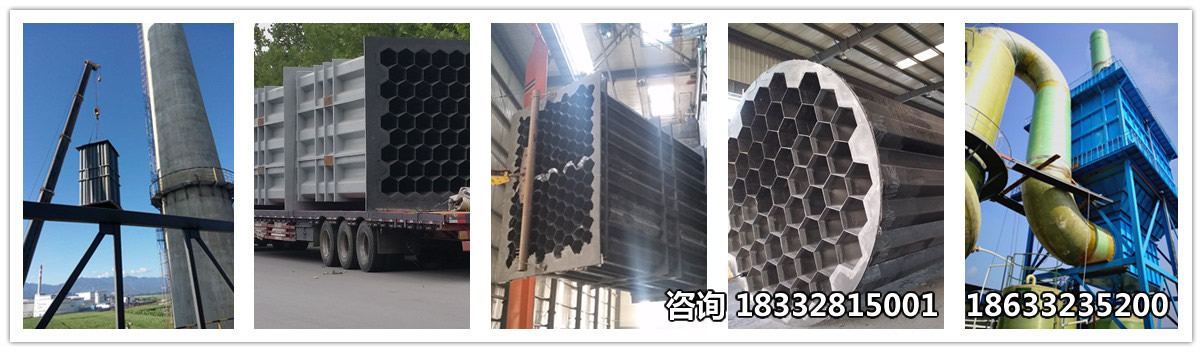

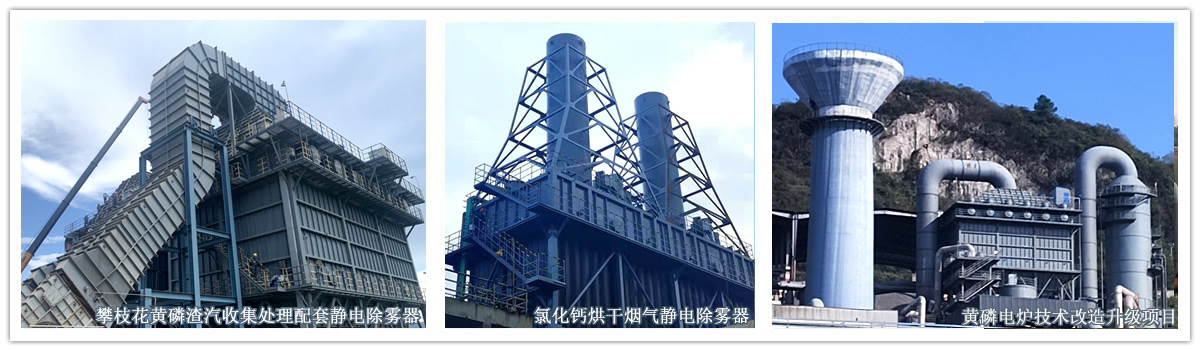

河北威美鋅冶煉項目超低排放改造效果

寧夏鋅冶煉項目濕電除霧器運行前后對比