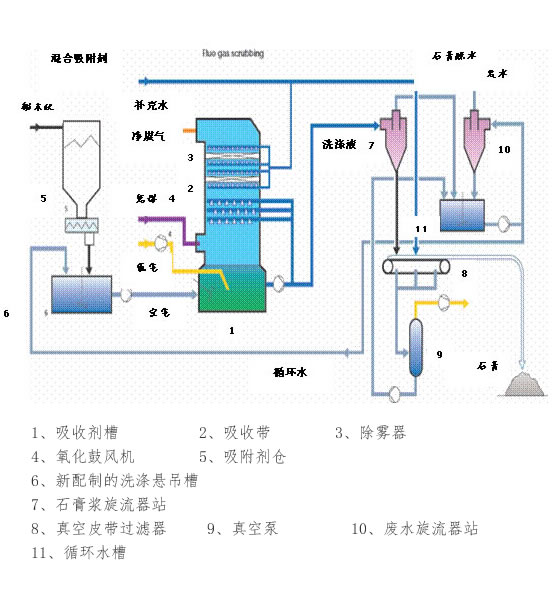

石灰石--石膏濕法煙氣脫硫工藝流程

1、石灰石/石膏濕法脫硫工藝過程簡(jiǎn)介

石灰石/石膏濕法煙氣脫硫工藝是以石灰石溶解后制成的堿性溶液作為吸收劑對(duì)煙氣中含有的酸性氣體污染物(主要是二氧化硫)進(jìn)行吸收處理的一種工藝。濕法脫硫工藝的主要過程可分為以下幾個(gè)部分:

(1)混合和加入新鮮的吸收液;

(2)吸收煙氣中的二氧化硫并反應(yīng)生成亞硫酸鈣;

(3)氧化亞硫酸鈣生成石膏;

(4)從吸收液中分離石膏。

2 、吸收塔系統(tǒng)在濕法脫硫工藝中的重要地位

吸收塔系統(tǒng)是石灰石/石膏濕法脫硫工藝的核心部分,在濕法脫硫工藝的四個(gè)部分中,(1)~(3)三個(gè)部分是在吸收塔系統(tǒng)中實(shí)現(xiàn)的,即在吸收塔系統(tǒng)中完成了對(duì)煙氣中二氧化硫進(jìn)行吸收、氧化和結(jié)晶的整個(gè)反應(yīng)過程。

2.1吸收塔系統(tǒng)的構(gòu)成

吸收塔系統(tǒng)主要由如下幾個(gè)子系統(tǒng)構(gòu)成:吸收塔本體系統(tǒng)、石灰石漿液供應(yīng)系統(tǒng)、氧化空氣供應(yīng)系統(tǒng)、石膏漿液排出系統(tǒng)。此外,石膏一級(jí)脫水系統(tǒng)及排空系統(tǒng)等也與吸收塔系統(tǒng)的運(yùn)行密切相關(guān)。

2.2 吸收塔系統(tǒng)的工作原理

2.2.1 吸收塔本體吸收系統(tǒng):在吸收塔的噴淋區(qū),石灰石、副產(chǎn)物和水等混合物形成的吸收液經(jīng)循環(huán)漿液泵打至噴淋層,在噴嘴處?kù)F化成細(xì)小的液滴,自上而下地落下,而含有二氧化硫的煙氣則逆流而上,氣液接觸過程中,發(fā)生如下反應(yīng):

CaCO3+2 SO2+H2O <=> Ca(HSO3)2+CO2

除SO2外,煙氣中三氧化硫、氯化氫和氟化氫等酸性組分也以很高的效率從煙氣中去除。漿液中的水將煙氣冷卻至絕熱飽和溫度,消耗的水量由工藝水補(bǔ)償。為優(yōu)化吸收塔的水利用,這部分補(bǔ)充水被用來清洗吸收塔頂部的除霧器。

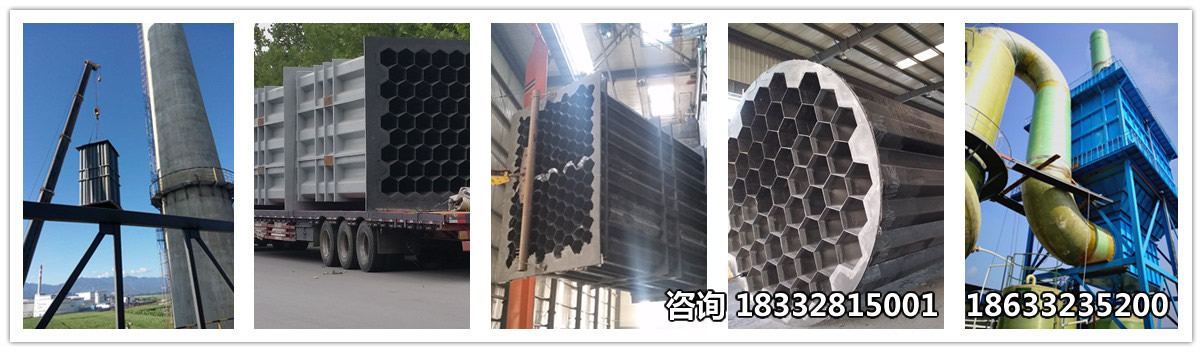

山東磚廠24萬方石灰石-石膏濕法煙氣脫硫項(xiàng)目順利通過驗(yàn)收

2.2.2氧化空氣供應(yīng)系統(tǒng)

在吸收塔的漿池區(qū),通過鼓入空氣,使亞硫酸氫鈣在吸收塔氧化生成石膏,反應(yīng)如下:

Ca(HSO3)2+O2+ CaCO3+3 H2O 2CaSO4.2H2O+CO2

漿池中過飽和的石膏以結(jié)晶的形式析出,含有石膏的漿液通過循環(huán)泵繼續(xù)送入噴淋層與煙氣反應(yīng),使加入的吸收劑被充分利用,同時(shí)使吸收塔漿池中漿液有足夠的停留時(shí)間形成優(yōu)良的石膏晶體,石膏晶體增長(zhǎng)良好是保障產(chǎn)品石膏質(zhì)量的前提。

襄陽(yáng)20W黃磷淬渣水汽濕電除塵及石灰石/石膏濕法濕法煙氣脫硫項(xiàng)目

2.2.3 石膏排出及一級(jí)脫水系統(tǒng)

從吸收塔中抽出的漿液將被送至石膏旋流器。一定量的石膏漿液則被連續(xù)地從漿池中抽出,并送入石膏旋流器進(jìn)行一級(jí)脫水處理,通過旋流器溢流分離出漿液中較細(xì)的固體顆粒(細(xì)石膏顆粒,未溶解的石灰石和飛灰等),含有這些細(xì)小固體顆粒的漿液大部分返回吸收塔繼續(xù)進(jìn)行吸收、氧化和結(jié)晶反應(yīng),少部分則作為脫硫廢水排放,以防止那些不需要的雜質(zhì),如氯化物和一些不溶性組分如氧化鐵、氧化鋁和硅酸鹽等在吸收塔中的積累濃度過高;濃縮的石膏漿液(濃度為50%)主要含有粗石膏顆粒,從石膏旋流器的底流口排出,送入真空皮帶機(jī)二級(jí)脫水單元進(jìn)一步處理,產(chǎn)生含水率小于10%(重量比)的成品石膏作為副產(chǎn)品最終排出。

2.2.4 石灰石漿液供應(yīng)子系統(tǒng):新鮮的吸收劑是由磨細(xì)的石灰石(CaCO3)加適量的水溶解配制成石灰石漿液,再根據(jù)pH值和SO2負(fù)荷加入吸收塔。

3、 吸收塔系統(tǒng)的啟停程序

啟動(dòng):晶種準(zhǔn)備 吸收塔攪拌器 循環(huán)泵依次啟動(dòng) 除霧器沖洗 石膏排出泵 石灰石供漿 氧化風(fēng)機(jī) 自動(dòng)調(diào)節(jié)系統(tǒng)投入

關(guān)閉:自動(dòng)調(diào)節(jié)系統(tǒng)退出 氧化風(fēng)機(jī)關(guān)閉 石灰石供漿停止 除霧器沖洗停止 石膏排出泵停止循環(huán)泵依次停止

4、 吸收塔系統(tǒng)主要運(yùn)行參數(shù)的控制

要實(shí)現(xiàn)吸收塔系統(tǒng)的穩(wěn)定運(yùn)行,需要對(duì)吸收塔系統(tǒng)的主要運(yùn)行參數(shù)進(jìn)行有效地監(jiān)測(cè)和控制。吸收塔系統(tǒng)的運(yùn)行控制主要是調(diào)節(jié)水、物料和化學(xué)反應(yīng)等的平衡,在實(shí)際運(yùn)行中方是通過吸收塔液位控制、石灰石供漿流量控制、石膏排出量控制等調(diào)節(jié)系統(tǒng)來實(shí)現(xiàn)的。

4.1 吸收塔液位控制

FGD系統(tǒng)的水平衡的調(diào)節(jié)是FGD系統(tǒng)穩(wěn)定運(yùn)行的一個(gè)重要方面,吸收塔處于水平衡調(diào)節(jié)的核心,在流入和流出吸收塔的水量之間需要保持一個(gè)平衡,即吸收塔的液位需要維持穩(wěn)定,這主要是通過調(diào)節(jié)除霧器沖洗水來實(shí)現(xiàn)的。另一方面,除霧器沖洗水同時(shí)還承擔(dān)著沖洗除霧器的任務(wù),因此必須保證有足夠的沖洗水量,這就要求盡量減少流入吸收塔的水量或增加流出吸收塔的水量。流出吸收塔的水量在設(shè)計(jì)條件一定的情況下,基本是不能改變的;流入吸收塔的水量,在運(yùn)行中可控制的成分相對(duì)多一些,如控制各類泵的軸封水水量、最大限度地利用石膏過濾水進(jìn)行石灰石漿液制備、防止系統(tǒng)外水如雨水、清潔用水的流入等。

4.2 石灰石供漿流量控制

石灰石漿液流量的調(diào)節(jié)是FGD系統(tǒng)最重要的一個(gè)物料平衡調(diào)節(jié),它是根據(jù)化學(xué)反應(yīng)的摩爾比例關(guān)系進(jìn)行計(jì)算的,考慮的主要變量有:(1)二氧化硫負(fù)荷 (2)pH值 (3)石灰石漿液濃度 (4)鈣硫比等

通過對(duì)上述變量的計(jì)算,得出需要投加的石灰石漿液量,采取在線實(shí)時(shí)控制的方式,保證系統(tǒng)的化學(xué)反應(yīng)平衡。

在上述參數(shù)中,關(guān)鍵的控制參數(shù)是pH值,pH值調(diào)節(jié)的好壞直接決定著FGD裝置的運(yùn)行是否正常,吸收塔中漿液的pH值運(yùn)行范圍在5.0~5.8之間。在石灰石品質(zhì)一定的情況,隨pH值的增加,脫硫效率將有所增加;反之,隨pH值的降低,脫硫效率將有所降低。同時(shí),為防止設(shè)備暴露于嚴(yán)重腐蝕條件下,禁止系統(tǒng)在過低pH值下運(yùn)行。

鈣硫比(摩爾比)也是影響脫硫效率的一個(gè)重要因素,正常情況下,鈣硫比是一個(gè)大于1的數(shù)值。在石灰石品質(zhì)一定的情況下,鈣硫比越高,脫硫效率也越高;反之,鈣硫比越低,脫硫效率也越低。在實(shí)際運(yùn)行中,考慮到運(yùn)行成本,通常選擇一個(gè)比較經(jīng)濟(jì)可行的鈣硫比。

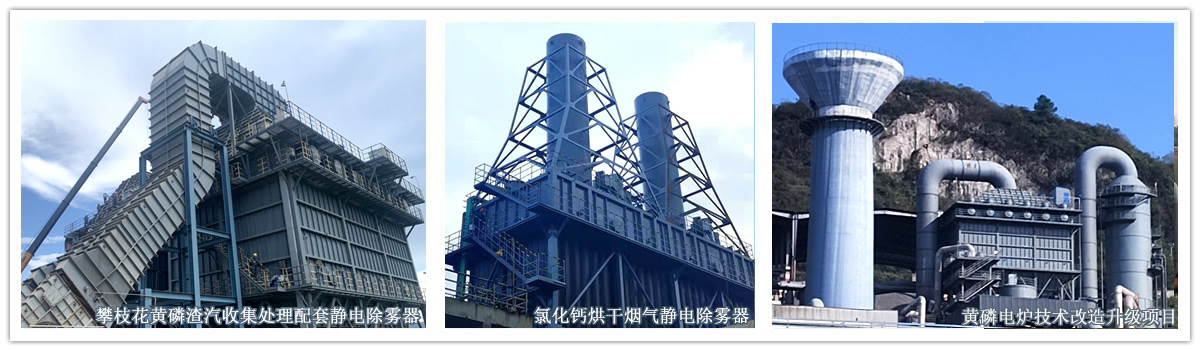

威美環(huán)保運(yùn)行中的磷化工濕法煙氣脫硫除塵器系統(tǒng)

4.3 石膏排出量控制

石膏排出量在一定程度上決定著石膏的品質(zhì)。石膏晶體只有在長(zhǎng)到合適的大小后,才能排出并進(jìn)一步分離和脫水,從而達(dá)到小于10%的含水率(質(zhì)量百分比)。在實(shí)際生產(chǎn)運(yùn)行中,石膏的排出通常選擇間歇性排出方式,即當(dāng)吸收塔漿液密度增大到一定值時(shí),啟動(dòng)脫水設(shè)備并排出石膏;當(dāng)吸收塔中漿液密度下降到一定值時(shí),停止排出石膏和脫水,等待密度逐漸增大,如此反復(fù)操作,實(shí)現(xiàn)系統(tǒng)的連續(xù)穩(wěn)定運(yùn)行。

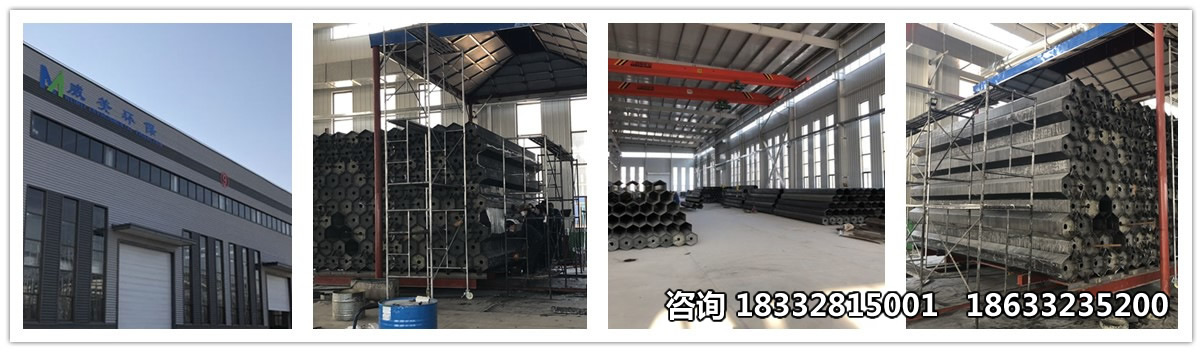

河北威美環(huán)保石灰石-石膏濕法煙氣脫硫系統(tǒng)介紹:http://www.qqhwy.com/cpshow144.html