鋼鐵行業大型電弧爐除塵系統方案的研究

本文結合現已建成并投入使用的某重型鑄鋼車間60t電弧爐除塵、某公司鑄鋼車間30t電弧爐除塵,收集整理設計資料等參數,歸納總結出大、中型電弧爐除塵系統的整套數據及系統方案。

隨著我國鋼鐵工業結構調整,超高功率、強化冶煉及鐵液熱裝等電爐煉鋼工藝技術的不斷發展,環境保護要求的不斷提高,電爐煙塵治理的形勢將日趨嚴竣。電弧爐的排煙主要可分為爐內第4孔(或第2孔)排煙與爐外排煙兩種方式,通常稱為一次煙氣排煙和二次煙氣排煙。電弧爐爐內排煙主要捕集電弧爐冶煉時從電弧爐第4孔(或第2孔)排出的高溫含塵煙氣,良好的排煙裝置可以捕獲約95%以上的一次煙氣。爐外排煙主要捕集電弧爐在加料、出鋼、兌鐵液時的二次煙氣以及電弧爐熔煉時從電極孔、加料孔和爐門等不嚴密處外逸于爐外的二次煙氣,二次煙氣通常具有突發性和排放無組織性,且易受車間橫向氣流的干擾,只有依靠電弧爐爐外排煙裝置進行捕集。

空氣中的的煙塵等有害物質主要來源于3個方面,工藝生產過程中產生的有害物、生活過程中產生的有害物以及交通運輸過程中產生的有害物。鑄造行業以其資源密集、能耗密集、生產規模大、物流吞吐量大等特點,長期以來一直被認為是煙塵排放量大、廢棄物多、污染大的企業。特別是鑄造廠電弧爐熔煉是造成煙塵污染的*主要來源。本文就結合現已建成并投入使用的某重型鑄鋼車間60t電弧爐除塵、某公司鑄鋼車間30t電弧爐除塵,收集整理設計資料等參數,歸納總結出大、中型電弧爐除塵系統的整套數據及系統方案。

一、電弧爐除塵的爐外排煙形式及優缺點

常用的爐外排煙有屋頂罩排煙、密閉罩排煙、導流罩+屋頂罩排煙(又稱天車通過式捕集罩)等形式。

1、屋頂罩排煙

屋頂罩出現于20世紀60年代,因不受電爐工藝設備布置的限制、不妨礙電爐車間各生產設備的工藝操作和維修而被廣泛采用。屋頂罩排煙是將電爐頂部范圍內的廠房屋架以合理的圍擋形成排煙罩,它的主要作用使電爐在加料和出鋼等過程中瞬間所產生的大量含塵熱氣流煙塵,即二次煙氣貯留在廠房屋架內,然后在一個恰當的時間內有組織地被抽走。所以屋頂罩的捕集效率設計要顧及熱氣流的上升速度和車間橫向氣流的干擾,有條件時*好將電爐平臺以上的車間建筑物側3個方向加設擋風墻,同時電爐車間的廠房四周必須做到密閉,不讓煙氣從廠房四周外逸。另外煙罩結構形式的設計應與建筑密切配合,做到方棱錐體或長棱錐體,椎體壁板傾角以45+60°為佳。屋頂煙罩同時兼有廠房的通風換氣作用。

2、密閉罩排煙

早在20世紀70年代中期,當電爐煉鋼工藝朝著高功率或超高功率發展時,電爐密閉罩便開始被開發并投入使用。因密閉罩將電爐與車間隔離開來,電爐冶煉時產生的二次煙氣被控制在罩內,而且又不受車間橫向氣流的干擾,所以密閉罩不僅對電爐二次煙氣的捕集效果好,而且排煙量也較屋頂煙罩少35%左右。更為重要的是密閉罩對超高功率電爐產生的弧光、強噪聲和強輻射等的吸收和遮擋,都有很好的效果,它可以使在電爐密閉罩外周圍的噪聲由原115分貝下降到85分貝,同時減少了電爐冶煉中對車間的輻射熱。密閉罩的結構設計應與電爐工藝和土建密切配合,根據電爐工藝的布置情況和操作維修要求進行設計。密閉罩在起重機之下,電爐加料時,密閉罩打開,由起重機將料放入爐內。密閉罩一般不宜太小,以免罩內溫度過高,影響電極導電性能。

3、導流罩+屋頂罩排煙(又稱天車通過式捕集罩)

天車通過式捕集罩是一種新型的電爐煙氣捕集罩。與目前常用的屋頂罩和密閉罩相比,既克服了密閉罩不能捕集加料時煙氣的缺點,又避免了屋頂罩易受橫風干擾,處理風量大的弊端。當電爐冶煉時產生的大量煙氣,由于氣流熱抬升的作用,煙氣上升速度很快。同時,導流罩迫使煙氣在導流罩的范圍內上升,導流罩減少煙氣流與空氣的混合。同時,又抑制車間橫向氣流的干擾。煙氣上升至導流罩口部時,(雖然與頂吸罩有一定距離),又因煙氣在離開罩口的第一次加速和頂吸罩受引風機的負壓強,煙氣在這時由于負壓效應,產生第二次加速,混進一部分空氣后,速度不會減慢,直至頂吸罩出風口(一般在沒有強橫風干擾,煙氣不會擴散溢出頂吸罩外),通過管道進入除塵器凈化。它可捕集電爐冶煉全過程的煙氣,具有捕集率高,不影響生產冶煉工藝,投資少等優點。適用于各大、中型電爐的煙氣捕集。

二、電爐除塵治理改造的實踐

1、治理的原則

除塵環保設備是為電爐生產服務的,不管它投運后的作用怎么樣,都不能影響電爐以及精煉爐的正常生產以及修理作業,在全部除塵體系管理改造施行的同時也不能因為其施工周期而形成電爐或者精煉爐停產等。杭鋼電爐公司身處杭州這個大都市,環保需求尤其高,因而改造后的除塵體系設備有必要滿足甚至優于國家環保需求,其施行的技術也是可靠的,不僅能滿足對大氣的環保需求也能減小噪聲,也要滿足爐前操作工人對于其作業場所的環保需求。除此之外,在可以確保煙塵管理的前提下,盡可能地達到一次投資*小、長時間維護費用*低、運行費用*低一級。我們在對杭鋼電爐進行除塵設計時遵從的即是這個準則。實踐證明,改造后的除塵系統也確確實實地達到了以上標準。

2、治理的內容

我們對于影響除塵作用的幾個關鍵點分別進行了設計及核算。對初煉爐煙塵的管理計劃主要是:選用內、外排煙結構的方法,即爐蓋二孔加壓風機進行內排煙,房頂捕集罩進行外排煙。并對爐蓋二孔的整體結構及關鍵設備進行了設計選型,對房頂捕集罩進行改造等。對鋼包精煉爐排除煙塵的結構系統設計主要是:保存原爐蓋側吸除塵設備加壓風機體系,新添加一套爐頂半密閉移動罩除塵設備。煙塵過濾凈化:保存原1#布袋離線清灰脈沖噴吹布袋除塵器,新添加2#布袋離線清灰脈沖噴吹布袋除塵器,以滿足擴容后的除塵體系煙塵過濾。電動機:保存1#、2#主風機,新添加3#、4#主風機,撤銷450KW電爐加壓風機,改用800KW電動機,前四臺為高壓電動機,*終一臺為中壓電動機。調速方法:為了下降能耗,我們采納當前*節能的變頻方法進行調速布袋挑選:依據二孔煙塵冷卻后與房頂煙塵混合后的溫度,我們選擇耐130度高溫的、運用壽命長的覆膜滌綸針刺氈資料的布袋;同時為了避免突發性的高溫煙塵焚毀布袋,我們設置了一系列的辦法來預防。噴吹方法:2#除塵器清灰選用的是脈沖噴吹,其噴吹壓力設置為0.55+0.6Mpa。1#除塵器遵從原始的低壓噴吹方法。

(1)初煉爐除塵部分的改造:

初煉爐采納內、外排煙塵搜集煙氣。依據電爐公司的技術需求,我們經過核算確定一次管線(即爐蓋二孔)的風量應為220.000Nm3/h,除塵系統的總風量應為1800,000m3/h。對于一次管線(二孔)的改造,主要是對二孔第一節水冷煙道即活動煙道進行從頭規劃,其與爐蓋煙道之間的間隙可以依據煉鋼的狀況經過PLC程序進行主動調理間隙,以保障*好適宜的風力進入二孔輔助煉鋼進程中的CO焚燒又不影響煙塵的抽吸。活動煙道選用液壓油缸驅動,該煙道以歪斜的視點裝置可以有效避免二孔的泡沫渣被抽吸到煙道而形成煙道內積渣,并且被二孔大風量抽吸走的煙渣也因為自身的重力直接掉入爐內,不影響煙道的阻塞。因此創造了一個新型的疾速焚燒室,它不僅容積大,而且其焚燒速度快,根本可達220,000Nm3/h,用來完全焚燒CO避免爆炸的發生;在該焚燒室的中心裝置了一塊擱板,當大塊煙渣疾速前行時與之發作激烈磕碰,速度下降墜落焚燒室下方的灰斗內,用來避免煙道內積渣發生阻塞。與焚燒室出口相連接的水冷煙道直徑從2280mm擴大到2900mm,保證適宜的風速,盡可能地延伸煙道的使用壽命。該燃燒室還有一大優點,其下方灰斗內的煙塵和渣子無需等待檢修時間清灰,隨時都可以。原機力風冷器由直徑為Ф80mm的密排管組成,不僅管阻大易積灰且無法清灰,其冷卻動力采用電動機驅動,耗能。我們在本次設計中采用了自然冷卻器形式,由直徑?800mm的平行密排管組成的,它不僅管阻小,且不易積灰,大顆粒的高溫煙塵由于自身的重力能直接掉落灰斗中,由于管徑大,其與管外自然風冷卻的接觸面積大,熱交換大,不需要采用單獨的電動機進行驅動冷卻,節能。

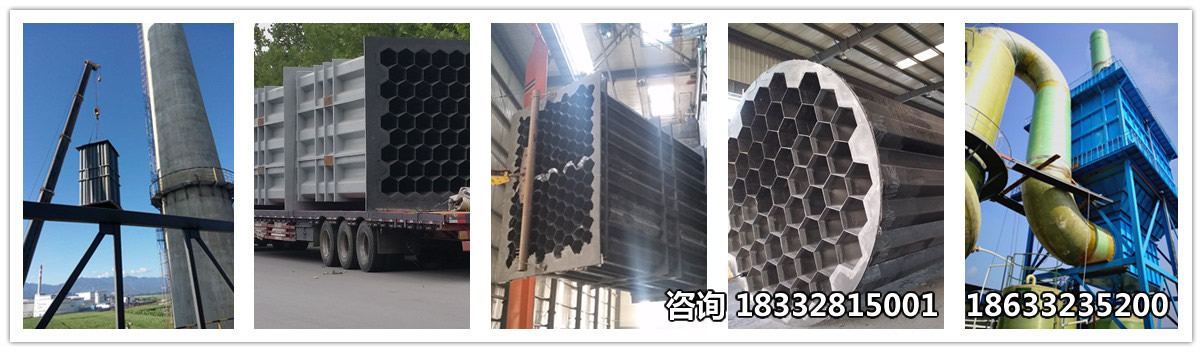

三、某重型鑄鋼車間60t電弧爐除塵工藝參數及除塵方案

該車間的60t電弧爐與60t精煉爐在線布置,除塵系統為:二對二模式,即60t電弧爐和60tLF爐分成兩套系統,各自配置一臺除塵器、一臺風機、一臺電機。兩套系統聯合運行(兩套除塵系統的除塵器連成一整體結構,只是將內部分割為兩套凈化單元,互不干擾);其中電爐系統設置液力偶合器,即可提供風機軟啟動,又可根據電爐不同情況對風量的需求而進行調速,節約運行能耗。兩套除塵系統均為:低阻、中溫、大流量。短流程負壓系統,通過引風機將凈化氣體送入排氣筒。公稱容量60t,變壓器容量8MVA,冶煉周期45min。

(1)除塵系統

電爐:采用天車通過式捕集罩;

LF爐:采用容積式半密閉捕集罩。

(2)除塵系統指標

排放濃度:小于等于50mg/m3;

捕集率:大于等于95%(屋頂不冒黃煙,兌鐵液情況除外);

除塵效率:大于等于99%;

崗位粉塵濃度:小于等于10mg/m3。

結束語

通過對電弧爐及其除塵系統數據的整理、分析,表明大、中型電弧爐除塵系統采用:導流罩+屋頂罩(即天車通過式捕集罩),除塵效率和煙塵捕集率都有所提高,煙塵的排放濃度可降低至50mg/m3以下,崗位粉塵濃度降至10mg/m3以下,是一種比較理想的捕集形式。但各企業要根據自己的實際情況,空間和場地以及使用習慣,選擇合適的除塵方式。

▲ 來源:電爐煉鋼