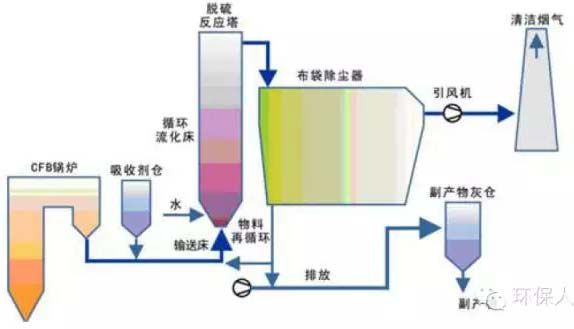

循環(huán)流化床干法/半干法煙氣脫硫除塵及多污染物協(xié)同凈化技術(shù)

以循環(huán)流化床原理為基礎(chǔ),通過物料的循環(huán)利用,在反應(yīng)塔內(nèi)吸收劑、吸附劑、循環(huán)灰形成濃相的床態(tài),并向反應(yīng)塔中噴入水,煙氣中多種污染物在反應(yīng)塔內(nèi)發(fā)生化學(xué)反應(yīng)或物理吸附;經(jīng)反應(yīng)塔凈化后的煙氣進入下游的除塵器,進一步凈化煙氣。此時煙氣中的SO2和幾乎全部的SO3,HCl,HF等酸性成分被吸收而除去,生成CaSO3•1/2H2O、CaSO4•1/2H2O等副產(chǎn)物。

該技術(shù)的脫硫效率一般大于90%,可達98%以上;SO2排放濃度一般小于100mg/m3,可達50mg/m3以下;單位投資大致為150~250元/kW;在不添加任何吸附劑及脫硝劑的條件下運行成本一般為0.8~1.2分/kWh。該技術(shù)成熟、穩(wěn)定,脫硫效率高,但相對占地面積較小、投資及運行費用低;適用于燃煤電站鍋爐煙氣脫硫除塵及多污染物協(xié)同控制。

【適用范圍】燃煤電站鍋爐

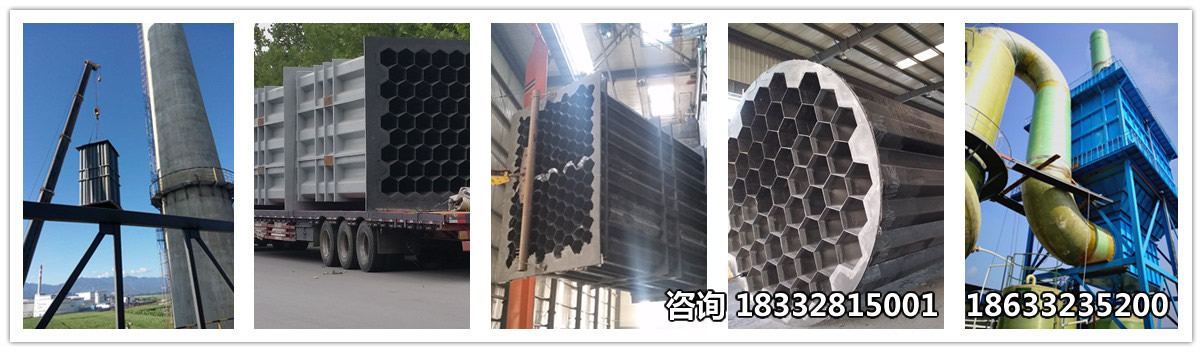

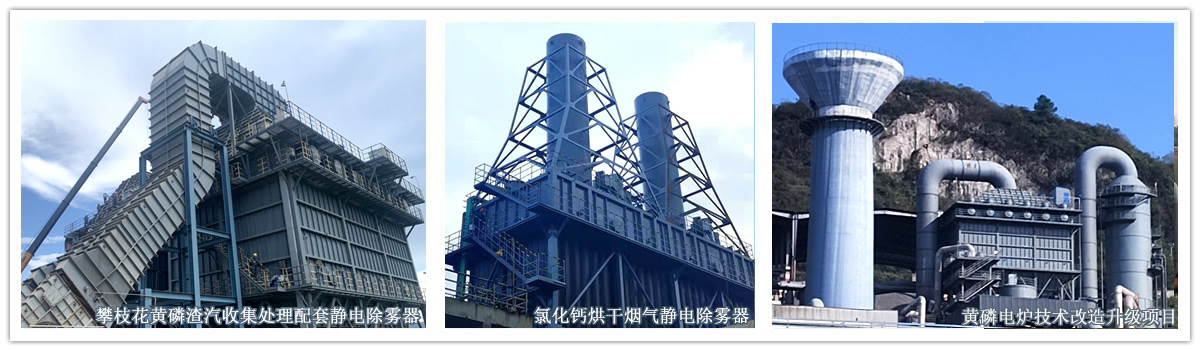

典型案例

【案例名稱】2×330MWCFB鍋爐循環(huán)流化床干法煙氣脫硫除塵工程

【項目概況】本項目于2009年7月脫硫項目開始設(shè)計,2009年12月開工建設(shè),2012年5月首套脫硫裝置與1#主機同步完成168試運行,第2套脫硫裝置與2#主機于2012年5月同步完成168試運行。

【主要工藝原理】

在循環(huán)流化床脫硫塔中,Ca(OH)2與煙氣中的SO2和幾乎全部的SO3,HCl,HF發(fā)生化學(xué)反應(yīng),主要化學(xué)反應(yīng)方程式如下:

Ca(OH)2+SO2=CaSO3•1/2H2O+1/2H2O

Ca(OH)2+SO3=CaSO4•1/2H2O+1/2H2O

CaSO3•1/2H2O+1/2O2=CaSO4•1/2H2O

Ca(OH)2+CO2=CaCO3+H2O

2Ca(OH)2+2HCl=CaCl2•Ca(OH)2•2H2O(>120℃)

Ca(OH)2+2HF=CaF2+2H2O

同時利用流化床高比表面積的顆粒層,可以在吸收塔中添加吸附劑和脫硝劑,達到同步脫除二噁英(PCDD/Fs)和NOx等多污染物的目的。且SO2與Ca(OH)2發(fā)生反應(yīng)時,在其空隙結(jié)構(gòu)表面產(chǎn)生了吸附活性區(qū)域,當氣態(tài)單質(zhì)汞(Hg0(g))擴散到活性區(qū)域表面時就會被催化氧化,形成Hg2+化合物,此種價態(tài)的汞化合物很不穩(wěn)定,會進一步被氧化成Hg+化合物,附著于Ca(OH)2和飛灰顆粒表面,隨煙氣經(jīng)除塵器脫除。

圖1本項目CFB鍋爐配套爐外LJD脫硫除塵工藝流程圖

干法煙氣脫硫除塵【關(guān)鍵技術(shù)或設(shè)計創(chuàng)新特色】

l在爐內(nèi)達到80%脫硫效率時,爐后LJD脫硫不需另外增加消石灰,也可以保*SO2排放濃度小于100mg/Nm3,這也進一步表明LJD脫硫除塵一體化裝置能夠充分利用鍋爐飛灰CaO作為脫硫劑,從而大大節(jié)約了脫硫劑成本,實現(xiàn)循環(huán)經(jīng)濟。同時又可以解決循環(huán)流化床鍋爐飛灰中游離氧化鈣較多,飛灰不好綜合利用的問題。同時,可以根據(jù)運行需要,適度降低循環(huán)流化床鍋爐爐內(nèi)脫硫率,換來較高的鍋爐燃燒效率和減少爐內(nèi)磨損。

l脫硫效率高。采用煙氣循環(huán)流化床反應(yīng)器,煙氣中的CaO隨煙氣進入循環(huán)流化床工藝流化床反應(yīng)器后,利用高密度和激烈湍動的顆粒床層所形成的高傳質(zhì)傳熱速率,能夠迅速消化生成Ca(OH)2,在流化床內(nèi)與煙氣中SO2充分反應(yīng),可實現(xiàn)95%以上的脫硫效率。

l不受煙氣負荷及含硫量限制,對煤質(zhì)煤種適應(yīng)性強,對FGD入口SO2濃度的增加,只需適當增加吸收劑的加入量即可(設(shè)備無須改造)。LJD脫硫除塵一體化工藝獨有的清潔煙氣再循環(huán)技術(shù),可保障脫硫系統(tǒng)不受鍋爐負荷的變化高效、穩(wěn)定運行。在爐內(nèi)脫硫效率下降,甚至爐內(nèi)脫硫不投運情況下,單靠運行二級脫硫,就能保*SO2排放濃度小于100mg/Nm3的要求。

聲明:轉(zhuǎn)載此文是出于傳遞更多信息之目的。若有來源標注錯誤或侵犯了您的合法權(quán)益,請作者持權(quán)屬證明與本站聯(lián)系,我們將及時更正、刪除,謝謝。