濕法脫硫與半干法脫硫工藝比較總結

本文主要針對半干法脫硫與濕法脫硫工藝展開研究,分析了半干法脫硫與濕法脫硫工藝的相關問題,并對半干法脫硫與濕法脫硫工藝的要點和不同之處進行了比較和總結,可供今后參考。

半干法脫硫和濕法脫硫工藝選擇十分重要,做好半干法脫硫與濕法脫硫工藝選擇和比較,有利于我們更好的認識和掌握不同的工藝,從而針對實際需求來選擇合適的工藝措施,提高實際的應用質量。

1、脫硫方法概述

半干法脫硫指的是噴霧干燥煙氣脫硫以及循環流化床煙氣脫硫(也可以為半干法,最后處理不同)。經破碎后石灰在消化池中經消化后,與脫硫副產物和部分煤灰混合,制成混合漿液,經漿液泵升壓送入旋轉噴霧器,經霧化后在塔內均勻分散。熱煙氣從塔頂切向進入煙氣分配器,同時與霧滴順流而下。霧滴在蒸發干燥的同時發生化學反應吸收煙氣中的SO2。

濕法脫硫是脫硫過程在溶液中進行,吸附劑和脫硫生成物均為濕態。其特征是采用一種堿性液體與煤氣的硫化氫、二氧化硫和氰化氫進行化學反應,生成新的不易氣化的硫類化合物,再將吸收液與氧在催化劑作用下解析脫硫、脫氰并將其作為副產品回收,以除去煤氣中大部分硫化氫、二氧化硫及氰化氫。脫硫系統主要有三大環節:吸收、再生、回收。吸收的目的在于用吸收劑將氣體中所含硫化氫盡可能的脫除。再生的目的在于使吸收了硫化氫之后的吸收劑復原,并回收其中的硫。回收是將分離出的硫泡沫濃縮加工,即指硫泡沫的收集,過濾和熔硫得到副產品硫黃及殘液的處理回收。

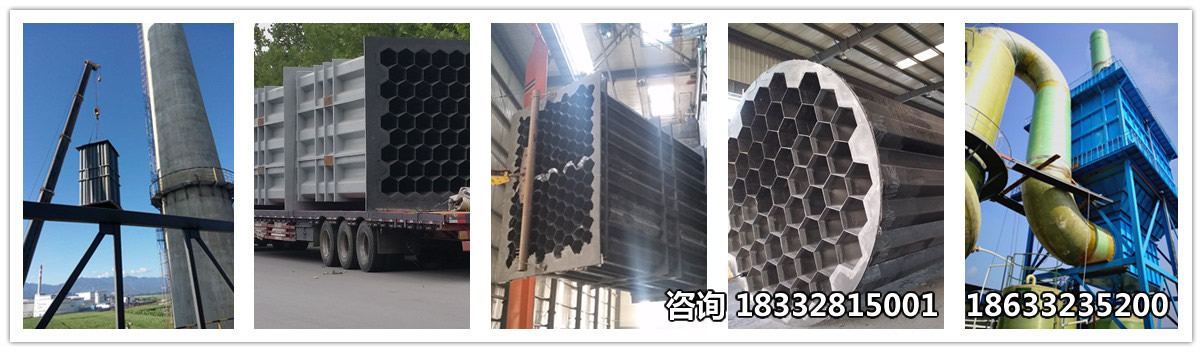

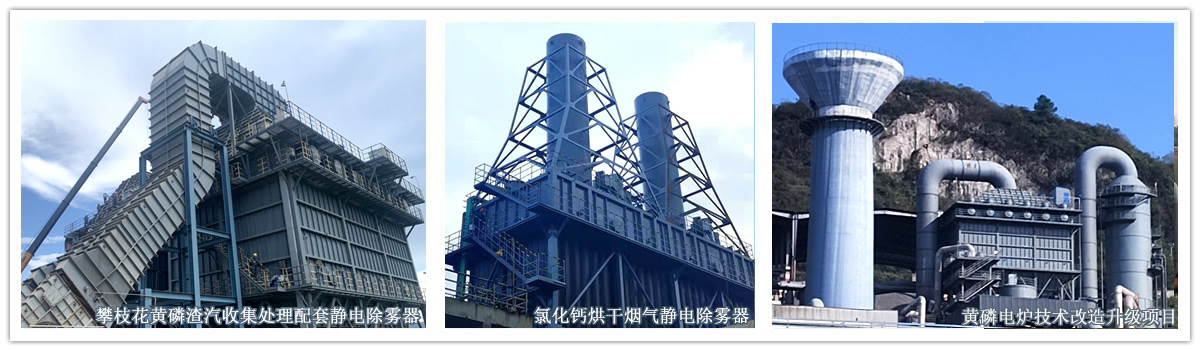

威美環保石灰石-石膏法濕法脫硫項目

2、干法脫硫工藝與石灰石一石膏濕法脫硫比較

2.1 適用煤種。

半干法RCFB:適用于中、低硫煤。

石灰石一石膏濕法:適用煤種廣。

2.2 Ca/S比。

半干法RCFB:脫硫率>90%時為1.3~1.5。氧化鈣純度要求≥90%,并要有非常高的活性(T60標準),達不到以上要求時,將影響裝置的脫硫率及正常運行。

石灰石一石膏濕法:1.01~1.05,一般為1.03,純度達不到要求時,最終僅影響脫硫副產品石膏的質量。

2.3 脫硫效率。

半干法RCFB:穩定運行一般在80%左右,若需要進一步提高,則需降低煙氣趨近溫差,增加Ca/S和噴水量,但會對下游設備,如除塵器、引風機等帶來不利影響。煙氣含硫量波動時,因為有大循環灰量,難以靈敏調整控制,脫硫效率難以保證。

石灰石一石膏濕法:一般可在95%以上穩定運行,對環保要求的適應性強。煙氣含硫量變化時,易于調整控制,脫硫效率較穩定。

2.4 耗電量。

半干法RCFB:機組容量的0.5oA~1.0%,脫硫效率在80%左右時,為0.6%左右;當脫硫效率>90%時,耗電量上升很快,將達到1%左右。

石灰石一石膏濕法:機組容量的1.0%~1.5%。

2.5 對ESP(電除塵器)的影響。

半干法RCFB:初始設計時ESP負荷很高,進口濃度800g/Nm3(遠高于電廠正常電除塵器進口的20~30g/Nm3),ESP2除塵效率將達到99.9875%。隨脫硫率的變化增加Ca/S,ESP負荷急劇增加。當煙氣含硫量變化時,為保證脫硫率,或為滿足環保要求的不斷提高而提高脫硫效率,采取以上降低煙氣趨近溫差,增加噴水量和Ca/S措施時,將導致ESP低溫腐蝕,排灰易粘結(塔壁也易于結灰),嚴重時,將影響裝置的正常運行[2]。

石灰石一石膏濕法:沒有后ESP,無影響。經脫硫塔洗滌后,煙塵總量減少50%~80%左右,FGD出口煙塵濃度小于50mg/Nm3。

2.6 對機組的影響。

半干法RCFB:因故障停電等原因使CFB停運,會導致塔內固態物沉積,重新啟動需清理沉積固態物,由于無旁路,當后ESP和回灰系統發生堵塞進行檢修時,機組將停運。

石灰石一石膏濕法:因FGD是獨立系統,有旁路,故無影響。

2.7對機組負荷的適應性。

半干法脫硫除塵一體化工藝:負荷的變化會引起煙氣流速的變化,從而影響脫硫反應及裝置的運行。

石灰石一石膏濕法:較好。

半干法煙氣脫硫工藝

2.8水。

半干法RCFB:水質要求高;無廢水排放。

石灰石一石膏濕法:耗水量相對多一點,但水質要求不高,可用水源水;僅有少量廢水排放。

2.9吸收劑制備。

半干法RCFB:需大批量外購符合要求的T60標準的石灰粉,RCFB脫硫效果的保證及裝置的運行可靠性完全依賴于石灰的高純度及高活性[3]。

石灰石一石膏濕法:可外購石灰石粉或塊料,石灰石塊料價格便宜,直接購粉則可大幅度降低投資及耗電量,但相應增加了采購成本。

2.10脫硫塔出口溫度。

半干法RCFB:80℃。要提高脫硫效率,必將增加噴水量,從而使脫硫塔出口溫度進一步降低,但會增加對ESP的腐蝕。

石灰石一石膏濕法:≥50℃。由于脫硫塔排放煙溫低,整個系統增加了防腐處理,并增加了MGGH設備以提高排放煙溫,從而使投資增加。

2.11副產品輸送利用。

半干法RCFB:目前,僅適宜用于填坑、鋪路,應用價值低。用于其他場合的應用方法研究不多。灰易產生粘結,既影響輸送,也影響裝置的運行。當脫硫渣排入灰場時,將影響粉煤灰的綜合利用。在拋棄過程中需要考慮增設合適的儲運設施,同時也增加一定的運輸和儲存成本。

石灰石一石膏濕法:脫硫石膏質量優于天然石膏,可綜合利用,應用價值較高如采用拋棄法,可節省部分投資,輸送也不會有問題[4]。

2.12占地面積。

半干法RCFB:在大容量機組考慮采用1爐1塔時占地較小。

石灰石一石膏濕法:較大。

3、結論和建議

3.1結論。綜上所述,半干法脫硫與濕法脫硫相比,技術更加成熟,運行經驗更加豐富,脫硫劑供應有保證,脫硫副產品利用好,系統供應商較多;經營費用小,初始投資高,總成本費用較低,系統占地面積較大。每個電廠有各自的實際情況,在FGD裝置設計上也有不同。方案比較選擇中不僅需要考慮半干法、濕法的技術因素,還要考慮各種實際存在的問題:如脫硫劑的供應、廢渣的處理、對環境變化的適應、政府的規劃等[5]。

3.2建議。濕法脫硫工藝是目前世界上應用最多、最為成熟的技術,吸收劑價廉易得、副產物便于利用、煤種適應范圍寬,并有較大幅度降低工程造價的可能性。對大容量機組,從技術的成熟性、可靠性以及環保的高要求考慮,宜采用石灰石/石膏濕法。

半干法RCFB工藝脫硫效率較高,建設投資較省,占地面積較少,在能滿足高品位石灰供應并妥善處理脫硫灰的條件下,具有較好的發展前景,比較適用于中小機組和老機組的脫硫改造。

結束語

綜上所述,針對半干法脫硫與濕法脫硫工藝,我們要進行區別分析,進而選擇更加合適的工藝,本文總結了半干法脫硫與濕法脫硫工藝,并研究了工藝之間的差別,可供今后參考。