鋼鐵行業全流程超低排放技術研析應用

文章來源:《環境影響評價》雜志

作者:孟憲棟;牟文宇;程華;劉志強;楊榮力;楊志宇;邵建艇;

近幾年來,隨著火電行業超低排放的實現,鋼鐵行業已經成為污染物排放的第一大戶,顆粒物、SO2、NOx排放量分別占全國排放總量的30.1%、13.7%、15. 7%,排放量居工業首位。2019年4月,生態環境部等5部委聯合下發了《關于推進實施鋼鐵行業超低排放的意見》,對鋼鐵行業實現超低排放提出了明確的排放標準和完成時限。鋼鐵行業的污染物排放與火電行業有很大區別,一是污染物排放口眾多,一個年產800萬噸的鋼鐵廠有組織排放口在200個左右;二是流程長,鋼鐵長流程企業擁有焦化、燒結、球團、煉鐵、煉鋼、熱軋、冷軋等多道工序;三是污染物排放種類多,除了顆粒物、SO2、NOx等3種特征污染物外,還含有VOCs、二噁英、重金屬等; 四是無組織排放治理難度大,無組織排放點位多,每個鋼鐵企業有幾千個產生無組織排放的點位; 五是物流運輸量大,噸鋼運輸量在3.5噸左右,有些區域難以實現鐵運、海運等集中運輸方式。目前,國內外均沒有成熟可靠的全流程超低排放治理技術,鋼鐵企業的環保設施基礎、環保管理水平、職工操作水平等參差不齊。按照鋼鐵行業超低排放標準,實現全工序超低排放需要克服很多困難。本文以首鋼股份公司遷安鋼鐵公司( 以下簡稱首鋼遷鋼) 為例,按照源頭控制、過程管控以及末端治理的思路,開展了有組織排放源穩定超低排放改造、無組織排放管控治一體化管理、清潔運輸方式探索等方面的實踐,以期為同行業順利實施超低排放改造提供借鑒。

01 全流程超低排放技術思路研究方法

繼火電行業全面實現超低排放治理后,鋼鐵行業作為污染物排放大戶,盡管已經實行了一些節能減排、環境治理的措施,但由于鋼鐵產品的產量較高、產能巨大,其污染物總量下降幅度較小,污染物排放量仍是工業污染源排放的重中之重,實行鋼鐵行業超低排放勢在必行。同時,鋼鐵行業的污染物排放與已經實行的火電行業超低排放還存在本質的區別,鋼鐵工業設計的工序較為繁瑣,主要包括燒結、煉鐵、煉鋼、軋鋼等多個工序,每個工序均設置了專門的有組織污染物排放口,而且在物料運輸、儲存等環節還存在大量的無組織排放源。因此,鋼鐵行業的超低排放治理不僅包括燒結或球團焙燒煙氣脫硫脫硝、有組織排放口達到超低排放標準和料場、皮帶通廊及廠房等無組織排放點封閉管理,還包括對鋼鐵企業全工序、全流程實施統一系統規劃,對污染物排放源開展排放特征分析研究,從大氣污染物有組織排放控制、無組織排放管控治一體化以及大宗物料清潔運輸等方面進行全面分析,有針對性地制定技術改造思路。

首鋼遷鋼作為特大型國有鋼鐵企業,在鋼鐵行業實施超低排放的過程中積極探索,廣泛深入調研國內外鋼鐵行業煙氣治理技術,發明、引進多項治理技術,成為國內首家實現了全流程超低排放治理的鋼鐵企業,同時形成了一系列可復制、可推廣的超低排放治理技術,可為我國鋼鐵行業實現全流程超低排放提供寶貴經驗。本文將從有組織排放治理、無組織排放管控治和清潔運輸3個方面進行研究和分析。

02 有組織超低排放治理技術

2.1 高爐煤氣一體化控硫技術

鋼鐵企業排放的SO2除燒結球團以外,主要來自煉鐵、軋鋼、電廠等高爐煤氣下游用戶。若均采用末端治理技術脫硫,勢必會造成投資大、日常運行管理難度大及脫硫副產物難以處理等問題。因此,提出了高爐煤氣一體化控硫的技術思路。

( 1) 噴堿控硫技術。高爐煤氣中的硫主要分為無機硫和有機硫兩類。無機硫以H2S、SO2為主,有機硫以羰基硫(COS) 為主,實驗證明,氫氧化鈉堿液基本上可以完全去除無機硫,但對有機硫的去除效果有限。高爐煤氣中HCl、H2S等酸性物質對系統腐蝕嚴重,需要予以治理。因此,首鋼遷鋼率先開發、采用高爐煤氣洗凈塔,滿足高爐煤氣脫除H2S、SO2等酸性介質的工藝要求,同時也能將部分COS等有機硫化物去除,進而減少高爐煤氣燃燒后煙氣中SO2的排放量。

( 2) 源頭控硫技術。通過原燃料硫分控制來保證高爐煤氣熱風爐燃燒后SO2達標排放。首鋼遷鋼采用嚴格的原燃料質量管控措施,減少生產過程有害硫分帶入。國家監測總站在2019年8月26日至9月6日,對首鋼遷鋼3座熱風爐排放煙氣進行了檢測,結果表明,SO2含量分別為39mg/m3、33 mg/m3、39mg/m3,滿足超低排放要求。

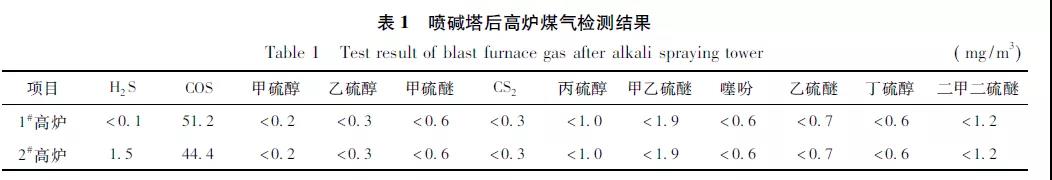

( 3) 實施效果。2019年9月5日,國家環境監測總站對首鋼遷鋼采用噴堿塔后的高爐煤氣進行采樣檢測,檢測結果見表1。從結果可以看出,高爐煤氣中H2S極低,COS濃度在44.4mg/m3~51.2mg/m3之間。同時對首鋼遷鋼所有高爐煤氣下游用戶的排放進行了檢測,檢測結果見表2。可以看出,3座熱風爐、2臺加熱爐、3臺燃氣蒸汽循環發電機組( CCPP) 及背壓發電的SO2排放均滿足超低排放SO2<50 mg /m3要求。

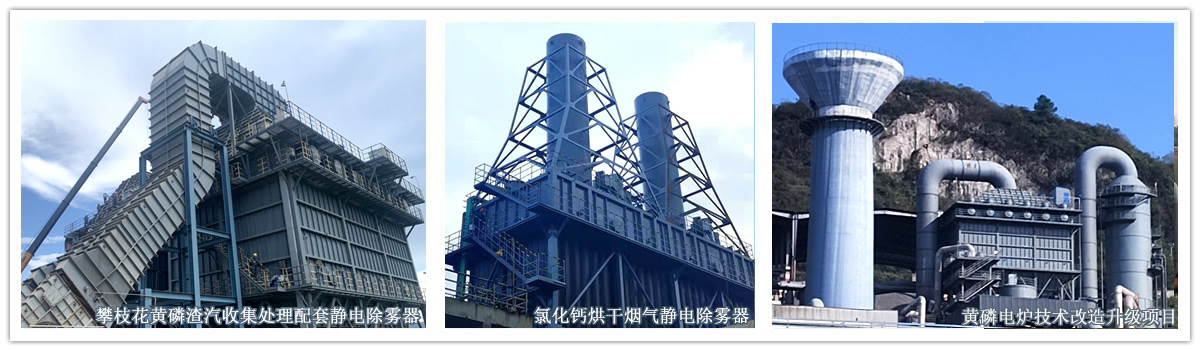

2.2 燒結和球團焙燒煙氣治理技術

燒結、球團污染物排放量占鋼鐵行業總排放量的60%以上,是鋼鐵行業實施超低排放改造的重點。但由于燒結、球團工況復雜,煙氣溫度、流量波動大,污染因子種類多,長期穩定超低排放難度大。目前,燒結、球團焙燒煙氣超低排放改造主要是對原有脫硫系統升級并加裝脫硝系統,也有企業將原脫硫系統廢棄,直接新建符合超低排放的脫硫脫硝設施。主流的脫硫脫硝工藝主要為濕法脫硫工藝+ 催化氧化(SCR) 脫硝; 半干法脫硫+ SCR脫硝,以及活性炭一體化脫硫脫硝工藝等。濕法脫硫+SCR脫硝工藝又分為SCR脫硝前置工藝和SCR脫硝后置工藝。半干法脫硫工藝又可分為循環流化床脫硫、密相干塔脫硫、旋轉噴霧法脫硫等工藝。

結合燒結、球團污染物排放的實際情況,采用升級改造原密相塔脫硫系統,并新建SCR脫硝工藝對球團一系列生產線和2#燒結機實施超低排放改造,采用世界上*先進的第二代逆流式活性炭脫硫脫硝(CSCR) 工藝對球團二系列和1#燒結機系統實施超低排放改造。同時,開展了燒結球團半干法脫硫提效技術、燒結球團SCR 高效脫硝精準控制技術以及燒結球團活性焦脫硫脫硝優化技術的研究,并成功應用于實踐。

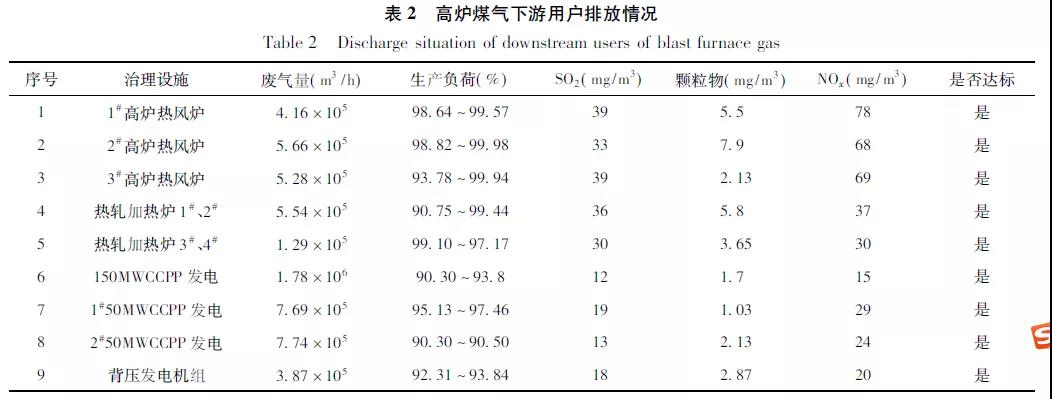

( 1) 燒結、球團半干法脫硫提效技術研究。360m2的2#燒結機和球團一系列生產線,其焙燒煙氣原建有密相干塔脫硫工藝,通過對原密相塔脫硫系統進行升級改造,同步新建SCR脫硝工藝實現超低排放改造。球團一系列生產線和2#燒結機原密相塔半干法脫硫工藝以氧化鈣為脫硫劑,實際運行無法滿足SO2<35mg/Nm3的超低排放要求。提出以氫氧化鈣替代氧化鈣為脫硫劑的技術思路,并開展相關工業試驗。結果表明:①當入口煙氣SO2小時均值穩定在729mg/m3~911mg/m3之間時,以氧化鈣為脫硫劑的第Ⅰ階段的脫硫出口SO2小時均值在85mg/m3~115mg/m3之間。②在氫氧化鈣以4.05t/h量逐漸增加的第Ⅱ階段,脫硫出口SO2小時均值在100mg/m3~28mg/m3之間。其中在次日0:00、2:00、4:00、6:00、12:00和14: 00這6個時間點,脫硫出口SO2小時均值在35mg/m3以下,滿足超低排放要求,如圖1 所示。上述工業試驗結果證明了以氫氧化鈣替代氧化鈣為脫硫劑進行半干法脫硫提效的技術思路完全可行。

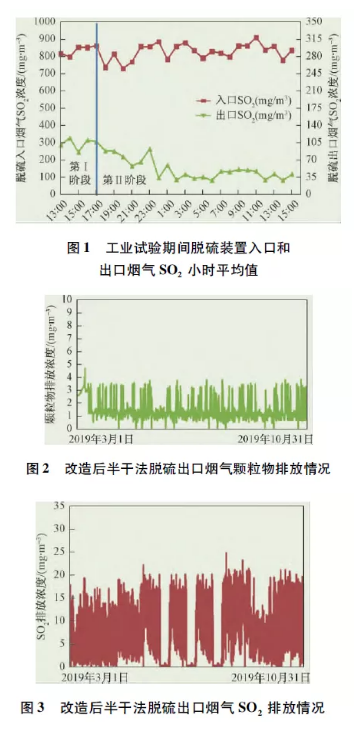

當將氧化鈣全部替換為氫氧化鈣以后,脫硫出口煙氣顆粒物排放濃度和SO2排放濃度分別小于5mg/m3和25mg/m3,完全滿足超低排放的要求,如圖2 和圖3 所示。

( 2) 燒結球團SCR高效脫硝精準控制技術研究。SCR脫硝技術普遍應用于電力行業。20世紀90年代以后,SCR脫硝技術也開始應用于鋼鐵行業的燒結工藝。但球團排放煙氣成分復雜、溫度低、波動范圍大(在90℃~ 150℃之間) ,因此,將SCR脫硝技術成功應用于球團工序尚屬國內首例。

在對球團煙氣特性進行充分研究的基礎上,提出了球團中低溫SCR 脫硝技術路線: 半干法脫硫出口→煙氣換熱器( GGH) 換熱器高溫段→SCR 脫硝系統→GGH換熱器低溫段→主引風機→煙囪。并通過流體仿真技術研究了脫硝裝置內熱流耦合流動規律以及氨空混合分布規律,提出了對SCR工藝設備進行創新和優化的方案,形成了成套的控制技術。

SCR高效脫硝精準控制技術在球團和2#燒結工序實施后,脫硝裝置出口煙氣NOx濃度分別小于40mg /m3和25mg /m3,完全滿足超低排放的要求。

( 3) 燒結活性焦脫硫脫硝優化技術。針對燒結活性焦脫硫脫硝投產以來無法穩定達標的現實問題,著重在脫硫脫硝工藝精細運維和活性焦精料控制兩個方面開展研究工作,主要包括低硫煤低硫礦的配加技術、燒結煙氣溫度的提升控制技術、活性焦循環能力的增大技術以及活性焦選用標準的制定。在一系列優化控制技術實施后,燒結活性焦脫硫脫硝排放顆粒物<8mg/Nm3、SO2<25mg/Nm3、NOx<40mg/Nm3,優于超低排放技術指標。

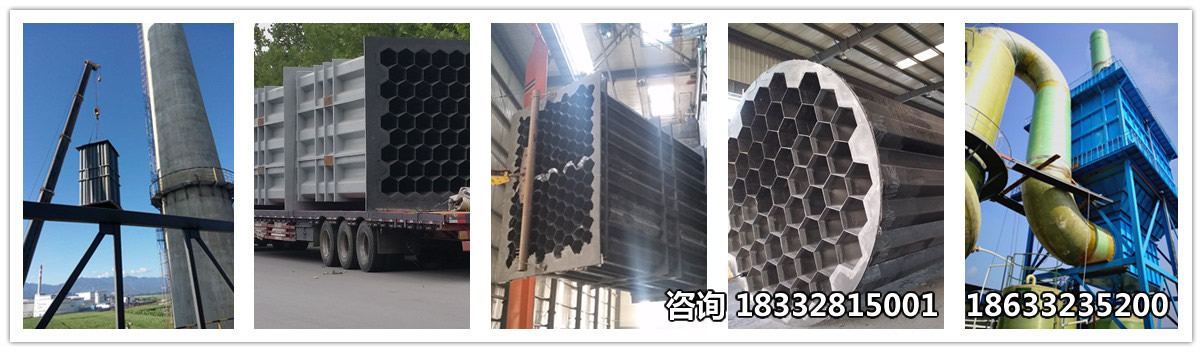

2.3顆粒物超低排放治理技術

隨著環保政策的推進,顆粒物排放限值加嚴,企業現有的布袋除塵器已無法滿足超低排放要求。鋼鐵企業除塵器數量少則數十套,多則上百套,各個除塵系統煙氣的溫度、濕度、粉塵性質差異較大,而且現有企業又受到場地和生產組織等各方面因素限制,常規擴容增加過濾面積的方法難以實現穩定達標。因此,通過對各顆粒物排放源特性的系統分析,成功應用了文氏管濕法除塵與濕式電除塵相結合的轉爐一次煙氣超低排放凈化技術以及濾料替換、使用高效濾筒、增加布袋長度和微正壓清灰等多種技術相結合的布袋除塵器超低排放改造工藝。

防爆圓筒型濕式電除塵器嵌入轉爐文氏管濕法除塵系統的創新工藝應用后,一煉鋼3座轉爐一次除塵顆粒物排放濃度穩定在7.0mg/m3~8.2mg /m3之間,遠低于超低排放標準要求。通過采用超細纖維梯度復合濾料替代普通濾料、更換高效濾筒、微正壓清灰除塵技術以及擴容改造加長除塵布袋等新工藝、新技術,實現了所有布袋除塵器外排顆粒物的穩定達標。

03 無組織超低排放治理技術

3.1 無組織排放源清單建立

無組織排放治理是鋼鐵企業超低排放的共性難題,主要存在于物料存儲、物料輸送、廠區道路環境中,具有源頭分散、數量眾多、隨機排放等特點,導致難以實現有效的系統治理和管控。因此,針對鋼鐵行業物料存儲區、物料輸送區與廠區道路環境中無組織排放粉塵的產塵原因和擴散規律進行了系統研究和排查,建立了無組織排放源清單。

關于物料儲存源清單。對各物料儲存設施分別建立清單,需明確儲存面積、封閉方式、存放物料種類、堆取料作業方式、治理和監測監控設施、主要出入口數量及配套車輛清洗裝置情況等。

關于物料輸送源清單。對從物料輸送起點開始至終點的排放源建立清單,明確各排放源對應的生產工藝環節、治理及監控設施,注明治理設施主要性能參數及監控設施安裝位置等。

關于生產工藝過程源清單。以生產工序、車間進行分類,明確對應生產工藝環節各無組織排放源的治理設施和監控設施,須注明治理設施主要性能參數和監控設施安裝位置等。

無組織排放源清單必須采用現場核查的方式逐一對生產環節、生產線、皮帶通廊進行踏勘,對其措施滿足程度進行判斷; 采用數據分析、實際治理效果判斷、風速監測等方式對其運行情況及效果進行分析,對不滿足超低排放要求的排放源提出治理方案和措施。

3.2 重點管控單元

首鋼遷鋼對廠區儲存物料的17 個原料廠全部進行了封閉改造,封閉料棚總面積達18. 06 萬m2。同時,在每個料棚內均配置相應的霧炮等抑塵設施,堆取料機配置干霧抑塵等設施,料棚進出口配備全自動車輛清洗機等,解決原燃料及固體二次資源裝卸、堆存無組織排放問題。

精礦粉、石灰、除塵灰、焦粉、煤粉等16 種粉狀物料采用料倉、儲罐等方式密閉儲存。同時為了提高應急能力,消除燒結礦落地倒運,建設了20 個總貯存量達14 萬噸的燒結礦筒倉。

3.3 物料輸送超低排放治理

根據物料輸送無組織排放源清單,首鋼遷鋼共梳理出無組織物料輸送污染源點2059項,其中粉狀物料輸送方面95項,主要控制措施為燒結、煉鐵、石灰窯等工序產生的除塵灰和石灰,均采用氣力輸送至燒結配料室; 煉鋼、廢鋼切割環節除塵灰采用罐車輸送; 燒結機頭、球團焙燒產生的脫硫灰采用氣力輸送至脫硫灰緩沖倉,再由罐車收集外賣。塊狀或黏濕物料輸送方面共梳理產塵點1964項,其中自產粉由大石河鐵礦經皮帶運送至礦業公司燒結廠; 秘魯精礦粉由大石河鐵礦經皮帶運送至礦業燒結廠; 焦炭由遷焦公司經皮帶運送至煉鐵高爐; 噴吹煤由料場通過管式皮帶輸送至各高爐等。皮帶受料和下料等產塵點均實施了封閉改造并配備捕集罩,廢氣經捕集罩收集后由除塵器處理達標后排放。

3.4 生產工藝過程超低排放治理

生產工藝過程的破碎機、振動篩等187個生產設施無組織污染源點均實現了封閉,并配備除塵裝置,例如燒結機、燒結礦環冷機、球團焙燒設備; 高爐爐頂上料、礦槽、高爐出鐵場、煉鋼鐵水預處理、轉爐、精煉爐、石灰窯、白云石窯等產塵點均配備了除塵設備;高爐出鐵場平臺實現了半封閉,鐵溝、渣溝加蓋封閉; 煉鋼廠房實現了封閉改造,并設有屋頂罩; 廢鋼切割環節配備了封閉廠房,并采用了移動式集塵罩;軋鋼涂層機組實施了封閉,并設置了廢氣收集處理設施。

3.5 智能化管控平臺建設

鋼鐵企業普遍存在無組織粉塵排放源眾多且缺乏實時在線監測,無組織粉塵排放源的治理信息不聯通是對其系統性全面管控不到位的難點。針對以上問題,提出了鋼鐵企業無組織排放管控治一體化系統技術思路: 對物料存儲區無組織產塵源采用圖像智能識別技術,精準驅動超細霧炮、雙流體干霧等抑塵技術裝備; 對物料輸送區采用生物納膜技術,實現在整個輸送過程的粉塵源頭抑制; 對廠區道路環境管控采用清潔車輛優化調度技術; 同時利用大數據和物聯網技術,實現全廠無組織排放智能聯動精準管控。

針對鋼鐵企業無組織排放的特征及類別,將全廠無組織排放管控治一體化系統分為物料存儲管控治系統、物料輸送管控治系統以及廠區環境管控治系統,同時結合一體化系統中的大數據分析及污染預測模型技術,實現全廠無組織排放治理綜合管控。

針對全廠區排查的2551個無組織排放源,首鋼遷鋼建立的無組織管控治一體化系統實現了350余處重點污染源的實時在線監測和重點管控。打通從塵源點數據、揚塵行為、治理設備狀態到污染治理效果的整條數據鏈,打破傳統單點治理模式,充分利用鷹眼圖像識別技術、超細霧炮裝置、生物納膜抑塵技術和干霧抑塵機等核心技術,將無組織排放源“有組織化”實現環保系統自動化運行。

另外,將廠區道路揚塵與空氣質量在線監測系統聯合,實現廠區道路揚塵污染智能化管控治一體化。在不同氣象條件下,粉塵顆粒對廠界內的區域污染不同,應用搭建的揚塵在線監測系統,分析當前的重點污染區域,結合污染擴散模型預測未來的重點影響區域,生成并下發環境道路粉塵治理的智能化決策,智能調度安裝有GPS定位裝置的環境清潔車輛及環境治理設備,防止二次揚塵的發生。

04 清潔運輸超低排放治理技術

鋼鐵生產過程中,物料運輸以原燃料入廠、產品出廠、固廢物資運輸等為主。受地域影響,首鋼遷鋼公司無法實現水運,進出廠區的大宗物料、產品、固廢運輸方式主要為火車或皮帶輸送,部分采用汽車運輸。為提高鐵運比例,減少物料運輸過程中產生的移動源污染物排放,首鋼遷鋼公司采取了一系列措施。

首先是資源分析,首鋼股份遷安地區鐵路線全長208.87公里,其中正線里程38公里。線路南起沙河驛鎮站,北至水廠精礦站,由1 條主干線和5 條支線組成,沿線共設16個車站,主干線直連國鐵交接站沙河驛鎮站,首鋼股份專用線內各存儲點位以及產成品庫均具備火運直達條件,并與中國鐵路北京局集團有限公司唐山貨運中心、唐山車務段、天津車務段等單位建立合作關系,同時在北京鐵路局設專人落實公司與路局的合署辦公,協調路企相關業務,確保火運裝卸及車流到發順暢。

其次是因地制宜、因物制宜,結合物料量和物料特點,有針對性地采取合理的運輸方式,自產粉、地方粉、大部分進口礦、噴吹煤、球燒煤、鋼渣、鋼材( 含中間產品) 采用火運; 秘魯加工粉、外購焦炭、水渣采用皮帶運輸; 小部分進口礦、外購廢鋼、外購石灰石、部分鋼材( 含中間產品) 采用汽車運輸。經測算,遷鋼公司噸產品運輸量3.87噸,年運量3000萬噸左右,受生產節奏影響,總量有所波動。另外,針對非移動道路機械、道路清潔車輛等自有車輛,強化達標排放管理,加快升級換代。公司現自有機車41臺,其中內燃機車24臺,電力機車17臺; 配備翻車機、挖掘機、卸車機等裝卸設備10臺( 套) ; 敞車195輛、自翻車344輛、平車33輛。建立了車輛達標排放監測制度,定期對車輛排放情況進行監測,達標方可運行。新增裝載機械全部采用新能源動力,大力削減移動源。

目前,首鋼股份公司鐵路運輸整體卸車能力700車/天,約4.2萬噸/天,鋼材產品裝車能力260車/天,約1.43萬噸/天。全年鐵路*大運輸量可實現2000萬噸。在滿足現有承載量的基礎上,鐵路運輸網通過挖潛提效,還具備400萬噸富余的運輸能力,公司物料火車運輸比例穩定達到80%以上。同時,首鋼股份公司作為合資方出資建設水曹鐵路,建成后除滿足企業自身需求外,輻射到沿線鋼鐵企業,提供運輸服務。

05 結語

鋼鐵工業作為三項氣態污染物排放大戶,實施深度治理,實現超低排放對削減污染物總量、改善大氣環境、打贏大氣污染防治攻堅戰,具有重大意義。如何高效推進鋼鐵行業超低排放改造,加快污染物排放總量削減工作是我國大氣污染治理現階段的重要課題。全流程超低排放治理完成后,首鋼遷鋼的污染排放基本實現“近零化”,噸鋼大氣污染物排放績效指標達到國際領*水平,環境管理水平得到進一步提升。

本文按照生態環境部《關于推進實施鋼鐵行業超低排放的意見》( 環大氣〔2019〕35號) ,從有組織排放控制、無組織排放管控治以及清潔運輸三個方面,結合首鋼遷鋼公司超低排放改造實踐經驗,圍繞全流程超低排放的實現過程,對首鋼遷鋼公司超低排放所采用關鍵技術、管理創新、具體舉措等進行了較為詳細的論述。這些改造經驗、技術措施、管理模式等具有極好的可復制性和推廣價值,相信可以為鋼鐵行業超低排放改造的順利實施提供科學的技術借鑒、可靠的對策支撐。