|

濕電咨詢服務: 陶經理18332815001 張經理18633235200

作者 | 苗博 吳東垠 牛國棟 華能銅川照金電廠 西安交通大學動力工程多相流國家重點實驗室

隨著燃煤機組煙氣凈化技術的發展,人們已經意識到分別使用脫硫和脫硝技術,并不能達到很好的污染物脫除效率,而且脫除設備龐大,占地空間大,初投資和運行費用昂貴。為了解決此類問題,各種煙氣凈化綜合利用技術得到了重視和發展,一體化的脫硫脫硝工藝結構緊湊,煙氣凈化設備初投資和運行費用低,滿足了大容量機組的需要。因此,開發煙氣綜合凈化技術已成為煙氣凈化的發展趨勢。

目前,國外主要采用的脫硫技術包括循環流化床、濕法脫硫、噴霧脫硫等,脫硝技術包括選擇性催化還原技術(SCR)和選擇性非催化還原技術(SNCR)。煙塵脫除技術普遍采用電除塵器,在北美、歐盟、日本等國家,電除電器的覆蓋面積所占除塵設備的份額比較大。隨著國內對于環保要求的日益嚴格,國內已開展了超潔凈排放環保協同改造。

現有的燃煤機組采用了不同的脫硫、脫硝、除塵等超凈排放技術,脫硫技術因各電廠的實際情況而異;脫硝超低排放技術基本相似,以優化低氮燃燒、增加SCR催化劑為主;除塵超低排放技術多選用加裝低溫省煤器和濕式除塵器,同時結合電除塵高頻電源改造、電場布置優化等技術。

因此,在保證我國經濟高速穩定增長的前提下,開展燃煤機組煙氣污染物超凈排放技術顯得尤為重要,而且由于國家對環境污染物的排放及治理要求更加苛刻,尋求有效價廉的煙氣超凈排放技術更加具有發展前景。

1 鍋爐布置

某600 MW機組為亞臨界自然循環鍋爐,汽水系統為強制循環,四角切圓燃燒,固態排渣,制粉系統采用中速磨正壓直吹制粉系統。

(1)脫硫系統

機組采用濕式石灰石一石膏濕法煙氣脫硫工藝系統。每臺爐配備一套煙氣脫硫(FGD)濕法脫硫裝置。脫硫劑采用白泥和石灰石粉原料,采購的石灰石粉以氣力輸送的方式送入石灰石粉倉,再通過給料裝備送至漿液攪拌箱制成石灰石漿液,由漿液泵送至吸收塔。

(2)脫硝系統

脫硝系統首先進行了低氮燃燒器的改造,目前主要是針對SCR的裝置及工藝進行改造。實際運行過程中,NOx入口濃度為200~250mg/m3,出口實際運行值已低于50mg/m3。

(3)除塵系統

機組原采用電袋組合式除塵器,布置在鍋爐空預器之后和引風機之前。在除塵器進口前增加煙氣凝聚器,原電除塵器進行小分區和有效電源改造,同時進行除霧器提效改造以進一步提高脫硫系統除塵效果。鍋爐配置有雙室電場和電除塵器,采用露天臥式布置方式。

2 改造方案設計

燃煤電廠煙氣中污染物(SO2、Nox、粉塵等)的控制受多種因素影響,特別是在目前極嚴格的環保要求下,已不是煙氣凈化設備能夠獨立解決的問題。鍋爐燃燒、脫硫設備、脫硝設備、煙氣換熱器等都直接影響機組煙氣中污染物的排放。因此,需要采用協同控制技術,建立整個機組煙氣超凈排放系統,對鍋爐燃燒、脫硫、脫硝、有效除塵器、濕式電除塵器、煙氣換熱器等進行協同優化控制。

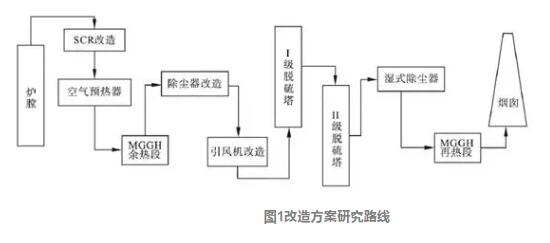

根據現在運行機組的實際情況,通過對各個煙氣凈化系統的分析,設計了研究路線,擬通過計算與分析,得到一種優化的電廠煙氣超凈排放改造方案,其研究路線如圖1所示。

經過全面的理論分析和論證,盡可能保障原有設備不進行大范圍改動的情況下,結合現有環保設備和場地,可考慮采用如下改造方案:

(1)脫硫改造:在現有吸收塔位置與引風機混合煙道之間,新建1級吸收塔作為一級吸收塔,原吸收塔改造作為二級串聯塔。通過新加裝一套脫硫預洗塔,將現有吸收塔作為深度處理塔。

(2)脫硝改造:由于已經安裝了低氮燃燒器(LNB),運行中SCR催化劑入口的NOx濃度均在350mg/m3以下,煙囪出口NOx濃度在100mg/m3以下。原有SCR脫硝系統采用兩層催化劑加1層催化劑預留層布置形式,即采用的是"LNB+SCR”方案。

(3)濕式除塵改造:管式濕式除塵在化工行業應用較多,板式濕電除塵在國內燃煤電廠中得到了廣泛應用。濕式電除塵器性能主要的影響因素包括運行控制方式、電場參數、入口粉塵濃度、電場風速選取等。煙塵控制系統根據不同的機組配置可有多種系統組成,根據目前國內的煙塵控制狀況,主要有以下兩種系統:

系統1:鍋爐+脫硝+有效除塵器+濕法脫硫+濕式電除塵器

系統2:鍋爐+脫硝+有效除塵器+濕法脫硫

當需要達到超凈排放時多采用系統1的方案,需要有效除塵器、濕法脫硫和濕式電除塵器各自承擔部分減排任務。

(4)MGGH改造:低溫煙氣處理系統(MGGH)是管式煙氣一煙氣熱交換器。該煙氣系統由兩部分組成:

①煙氣冷卻器(FGC )布置在引風機之后、脫硫吸收塔之前的水平煙道,利用凝結水降低煙氣溫度;

②煙氣再熱器(FGR)布置在濕式除塵器和煙囪之間的水平煙道上,利用加熱后的凝結水再去加熱脫硫后的凈煙氣,提升煙氣的溫度。

MGGH利用鍋爐尾部煙氣的余熱來加熱煙囪入口煙氣,相對SGH更有利于能源綜合利用,并且由于MGGH使用的是管式加熱,不會存在回轉式GGH漏煙氣的缺點。

3計算結果及分析

3.1 煙氣中污染物年減排量計算

(1)SO2年減排量

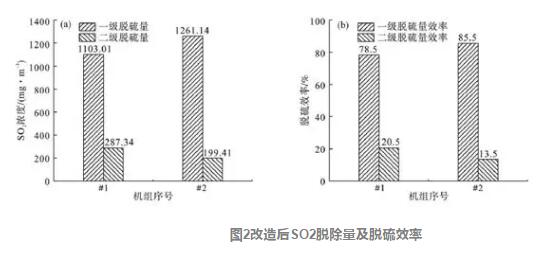

設備改造后,SO2脫除量及脫硫效率如圖2所示。由圖2可以看出,脫硫系統經過改造之后,1#機組兩級脫硫塔的脫硫量分別為1103.01mg/m3和287.34 mg/m3,脫硫效率分別為78.5%和20.5%,SO2的脫除過程主要在一級脫硫塔中進行。2#機組兩級脫硫塔的脫硫量分別為1261.14mg/m3和199.4mg/m3,脫硫效率分別為85.5%和13.5%。

(2)NOx年減排量

原有脫硝系統經過低氮燃燒后,脫硝系統NOx入口濃度從300mg/m3減小到100mg/m3。經過煙氣超凈排放改造之后,機組NOx排放濃度小于50mg/m3,兩臺機組每年可以進一步減少NOx排放量1150t。

(3)煙塵年減排量

電除塵器原有實際除塵效率為99.6%,經過電除塵器提效改造之后,煙塵濃度低于30mg/m3,該鍋爐產生的煙塵年排放量為798t,兩臺機組每年可減少煙塵排放量2918t。通過超凈排放改造后,機組煙塵排放濃度小于5mg/m3,兩臺機組鍋爐煙塵年排放量為138t,兩臺機組每年可進一步減少煙塵排放量689t。

(4)污染物年減排量總計

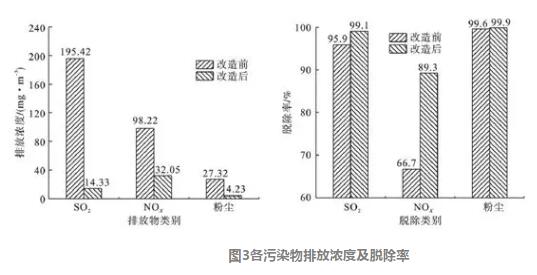

經過脫硫、脫硝及除塵等煙氣協同技術改造之后,脫硫、脫硝及除塵效果均有明顯提高。圖3顯示了SO2、NOx和煙塵的排放濃度及脫除率。

煙氣凈化設備改造之前,SO2排放濃度為195.42mg/m3,經過改造之后,SO2排放濃度達到14.33m/m3,脫硫效率從95.9%上升到99.1%;

設備改造之前,NOx排放濃度為98.22mg/m3,經過改造之后,NOx排放濃度達到32.05mg/m3,脫硝效率得到了明顯的提高,從66.6%上升到89.3%;

設備改造之前,煙塵排放濃度為27.32mg/m3,經過改造之后,煙塵排放濃度達到4.23m/m3,除塵效率有所提高。

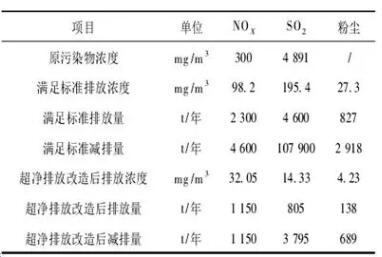

按照年利用5 000 h計算,表1給出了各污染物的年減排量。如表1所示,原SO2、NOx、煙塵的減排量分別為107900t/年、4600t/年、2918t/年,經過煙氣凈化設備協同改造之后,SO2、NOx、煙塵的減排量又分別增加了3795t/年、1150t/年、689t/年。

表1煙氣年減排結果

3.2 通過改造解決的設備問題

某燃煤機組的設備改造不僅使污染物達到了環保指標的排放標準,而且還解決了設備長期運行存在的問題,并對整個系統進行了完善和優化,保障了各類凈化設備能夠長期穩定安全的運行。

(1)脫硫系統

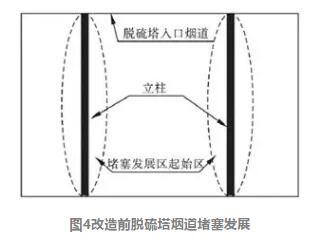

由于煙氣入口處于煙氣和漿液干濕交界面上,容易發生入口煙道搭橋堵塞,造成脫硫塔入口煙氣壓力增大和脫硫塔內部煙氣流場分布不均勻,甚至引起除霧器堵塞,改造前脫硫塔入口煙道堵塞發展如圖4所示。改造后安裝有擋水板,可以有效地防止漿液進入煙道。脫硫塔運行時,上方擋水板形成的水簾可以有效地吸收SO2并且有利于氣流均勻分布,兩側擋水板可防止塔內空氣旋流將漿液帶入煙道。通過對脫硫塔入口的改造,既保障了入口煙道的強度,又達到了防止煙道搭墻堵塞,同時上部擋水板形成的水簾還能夠起到吸收SO2和均勻分布煙氣的目的。

圖4改造前脫硫塔煙道堵塞發展

(2)脫硝系統

由于原系統設計缺陷,脫硝反應器煙道入口的排灰管受空間限制,坡度較緩無法正常排灰,長期運行容易造成積灰堵塞。在原積灰部位附近接入吹灰壓縮空氣,壓縮空氣取自于公用壓縮空氣系統,運行中定期對該部位進行吹掃,將煙道底部的積灰吹入脫硝反應入口,隨煙氣進入電除塵排出。

改造完成后,積灰現象明顯消除,較之于改造前催化劑層壓差增加不明顯,達到了預期目的。

3.3 經濟性分析

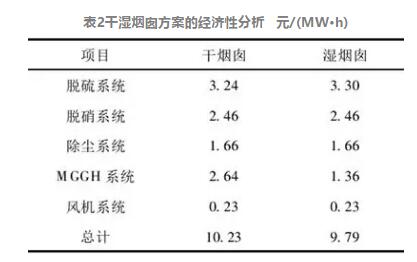

煙氣綜合凈化設備改造成本主要包括變動成本、固定成本、財務費用等,其中變動成本包括尿素、水電、石灰石、石膏、年均折算更換催化劑等;固定成本包括資產折舊、運行管理人員工資、設備檢修費等。在干濕煙囪方案中,各煙氣凈化系統的運行費用如表2所示。干煙囪方案是當不加裝濕法脫硫裝置時,煙氣出口溫度在120℃左右,煙氣中水蒸汽含量較低,煙氣對煙囪的腐蝕不嚴重;濕煙囪方案是當加裝濕法脫硫裝置,經過濕法脫硫及煙氣升溫之后,煙氣中水蒸汽含量要高,煙氣中生成的H2SO3和H2SO4會加重對煙囪的腐蝕。

通過對比分析看出,干煙囪方案和濕煙囪方案中,設備改造后整體系統單位成本增加值分別為10.23元/(MW·h)和9.79元/(MW·h),濕煙囪方案的成本增加值略小于干煙囪方案。因此,在滿足我國大氣環境污染物排放標準的前提下,推薦選用濕煙囪方案作為煙氣凈化設備改造的推薦方案。

表2干濕煙囪方案的經濟性分析 元/(MW·h)

4 結論

(1)根據某600 MW燃煤電廠煙氣凈化的設計方式和實際運行情況,對該燃煤電廠進行方案設計與經濟性分析,*終獲得優化方案。通過對煙氣超凈排放設備的改造及現場實測,各污染物排物均達到國家環保標準,說明改造方案是有效可行的;

(2)采用成熟的石灰石一石膏濕法脫硫技術,新建一級脫硫塔,與原脫硫塔組成串聯雙塔循環方式。采用有效的SCR脫硝裝置,盡量降低煙囪出口Nox排放濃度。通過重新進行流場模擬、優化調整,加裝備用層催化劑,通過合理分配各相關設備的除塵效率和煙塵控制,結合該燃煤電廠實際運行情況,推薦采用在濕法脫硫后增加濕式電除塵器的改造方案;

(3)煙氣超凈排放設備改造之后,煙氣脫硫效率從95.9%提高到99.1%,脫硝效率從66.7%上升到89.3%,除塵效率達到99.9%,煙氣各類污染物的年減排量均有明顯的提高;

(4)從煙氣超凈排放設備改造成本的分析看出,干煙囪方案和濕煙囪方案中設備改造后整體系統單位成本增加值分別為10.23元/(MW·h)和9.79元/(MW·h),濕煙囪方案的成本增加值小于干煙囪方案。因此,推薦選用濕煙囪方案作為煙氣凈化設備改造的推薦方案。

本文發表于《沈陽工程學院學報》(自然科學版)2017年1月第13卷 第1期

河北威美環保設備科技有限公司

→查看更多河北威美環保產品 濕式靜電除塵器 電除霧器 陽極管 濕電 濕電除塵器 陰極線 濕法脫硫除塵 濕式電除塵器 不銹鋼陽極管 半干法脫硫 玻璃鋼儲罐 玻璃鋼管道 脫硫塔噴淋層 側攪拌

→ 免費濕電咨詢服務:陶經理18332815001 張經理18633235200

→ 回首頁

|