|

濕電咨詢服務: 陶經理18332815001 張經理18633235200

摘要:某燃煤熱電廠采用SNCR-SCR耦合脫硝+布袋除塵+濕法石灰石-石膏煙氣脫硫+濕式靜電除塵的組合工藝對原煙氣凈化設施進行改造,以實現煙氣污染物的超低排放。隨機抽取1個月的污染物排放數據進行分析,結果表明:SO2排放濃度非常低,平均濃度僅為6.32mg/m3,應進一步優化控制參數實現經濟運行。NOx排放濃度穩定,98.2%的時段排放濃度<50mg/m3,但氨逃逸控制不理想。經過濕法脫硫和濕式靜電除塵后,96%的時段粉塵排放濃度<2.5mg/m3。綜合分析,組合工藝是一種適合燃煤煙氣超低排放改造的可靠工藝。

0 引言

近年來,我國大氣污染呈現復合型特征,霧霾問題日益突出。而燃煤煙氣排放的粉塵、二氧化硫( SO2) 和氮氧化物( NOx) 等是*主要的霧霾前驅體。控制燃煤過程排放的大氣污染物成為解決霧霾問題的重要舉措。為推進煤炭清潔化利用、改善大氣環境質量,環境保護部、國家發改委、國家能源局聯合印發了《全面實施燃煤電廠超低排放和節能改造工作方案》和《關于實行燃煤電廠超低排放電價支持政策有關問題的通知》,即要求火電廠燃煤鍋爐在末端治理過程中,采用多種污染物高效協同脫除集成系統技術,使其大氣污染物排放濃度符合燃氣機組排放限值,即粉塵、SO2、NOx排放濃度( 基準含氧量為6%) 分別不超過5,35,50mg /m3。

隨著DB33 /2147—2018《燃煤電廠大氣污染物排放標準》( 超低排放) 的提出,有必要采用全新的“協同治理”技術應對全新的環保形勢。對于粉塵來講,當粉塵排放濃度要求達到≤10mg /m3,甚至≤5mg /m3 時,僅在濕法脫硫前采用高效除塵器的工藝方案是不能滿足要求的,需要在脫硫后進一步安裝濕式靜電除塵器。目前常見的超低除塵技術有低低溫靜電除塵( 低溫省煤器) 、布袋除塵、電袋除塵器等。當前煙氣脫硫多采用石灰石-石膏濕法工藝,主流的脫硫改造可采用單塔技術( 包括噴淋空塔、托盤塔、單塔雙循環等技術) 和串聯塔技術。對于燃用中低硫煤的火電機組,通過優化吸收塔設計,提高吸收塔液氣比( 增設噴淋層,提高漿液循環泵流量) 或者采取增強氣液傳質措施( 增設托盤持液層、湍流層、聚氣環等) ,可大幅提高吸收塔的脫硫效率,滿足超低排放要求。而串塔改造方案可以通過控制一、二級吸收塔的pH值實現分區控制。一級吸收塔低pH 值運行,利于石膏氧化結晶; 二級吸收塔高pH 值運行,利于高效脫硫。NOx控制采用低氮燃燒技術和煙氣脫硝技術相結合的綜合防治措施,低氮燃燒技術作為燃煤電廠NOx控制的首-選技術,主要有低氮燃燒器、空氣分級燃燒技術和燃料分級燃燒技術等,煙氣脫硝技術以高效SCR為主。

在超低排放技術的實際應用中,現場情況復雜,在工藝和技術上并沒有統一標準,需要根據實際情況進行針對性的設計。本文基于某燃煤熱電廠2 ×130 t /h循環流化床鍋爐超低排放改造工程,隨機選取其在網連續運行30d的煙氣污染物排放數據( 720個時段) ,對改造后SO2、NOx和粉塵的數據進行詳細分析,研究其排放特性,為燃煤熱電廠超低排放改造提供工程解決方案和數據支撐。

1 工程概況

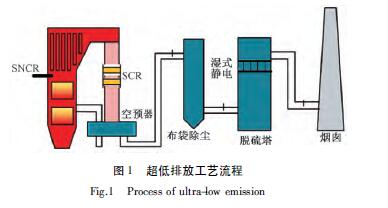

該熱電廠原有的煙氣處理流程為: SNCR脫硝→靜電除塵器→石灰石-石膏煙氣脫硫。但原有靜電除塵器的內極板、極線、殼體以及煙道在長期運行過程中均已存在較大程度的腐蝕,所以采用全新的布袋除塵器替換原有的靜電除塵器。原有石灰石-石膏煙氣脫硫裝置的SO2排放設計值為200mg /m3,與SO2超低排放要求有較大的差距,需要進行改造。脫硫改造仍采用石灰石-石膏煙氣脫硫工藝,按照兩爐 塔配置,在現有3層噴淋基礎上增加1層噴淋,并更換原有3 層噴淋層全部噴嘴( 上下雙向) ,同時將除霧器更換成1層管式+兩級屋脊除霧器,*后在脫硫塔頂加裝立管式濕式電除塵器。另外,原有的SNCR脫硝NOx的設計排放值為100mg /m3,無法滿足超低排放要求。為此,脫硝改造采用“SNCR 優化+SCR( 1 層催化劑) ”耦合脫硝工藝。*終該企業確定實現超低排放的技術方案為SNCR脫硝+SCR脫硝+布袋除塵+石灰石-石膏濕法煙氣脫硫( 兩爐1塔) +濕式靜電除塵器( 兩爐1 塔) ,工藝流程如圖1所示。

2 改造效果

2.1 脫硫效果分析

2.1.1 SO2排放濃度

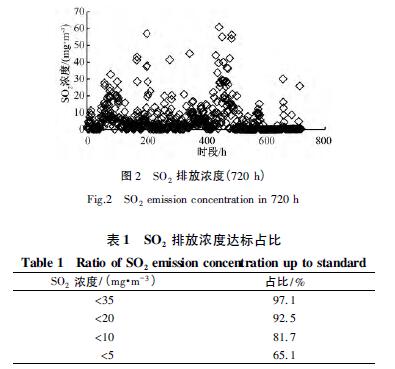

脫硫后SO2排放濃度較為穩定( 圖2) ,僅有21個時段超過35mg /m3 的排放標準,占總時段的2.9%。而且SO2排放濃度控制得很低,30d 內平均濃度僅為6.32mg /m3。如表1 所示,SO2排放濃度<10mg /m3 的時段占81.7%,甚至<5 mg /m3 的時段也占65.1%。

經分析計算,脫硫過程中鈣硫比約為1.07,顯示沒有過多的脫硫劑加入。但脫硫過程中液氣比>15,且沒有根據入口煙氣條件進行調節,導致SO2出口濃度很低。雖然從環保指標上看,低SO2排放濃度有助于SO2總量減排,但對脫硫系統運行的經濟性和綜合社會效益是不利的。所以須加強脫硫過程的自動控制,實現過程參數的優化,降低能耗物耗,達到高效和經濟運行。

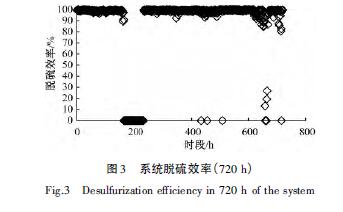

2.1.2 脫硫效率

本脫硫系統的設計效率為98. 9%,如圖3 所示。可知: 脫硫效率多數時段維持在99%以上。此時,企業的調控空間很小,這導致了*終的SO2排放濃度都控制在很低的水平。但有部分時段脫硫效率出現了異常的低值,經核查該時段進口SO2表計出現故障而無法獲取準確的進口SO2濃度。由于煙氣初始條件波動,把98. 9%的脫硫效率作為控制指標的實際意義小,而應該把考察的重點放在如何穩定實現SO2的超低排放,并通過優化控制參數來實現經濟運行。同時需要進一步加強SO2表計的維護和保養,以獲取準確的排放數據。

2.2 脫硝效果分析

2.2.1 NOx排放濃度

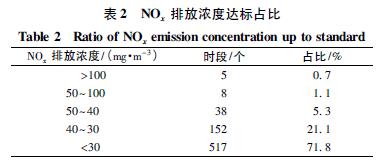

如圖4 和表2 所示,NOx排放濃度較為穩定,98.2%的時段NOx排放濃度< 50mg /m3。而NOx>100 mg /m3的情況是氨水泵出現問題,氨水無法注入所致。總體來看,30%左右時段的NOx排放濃度>30mg /m3,NOx的平均濃度為24. 6mg /m3,所以省煤器后面的煙道內加裝1 層SCR 催化劑對于高效脫硝仍存在一定的不足,后續應再增加1 層催化劑。

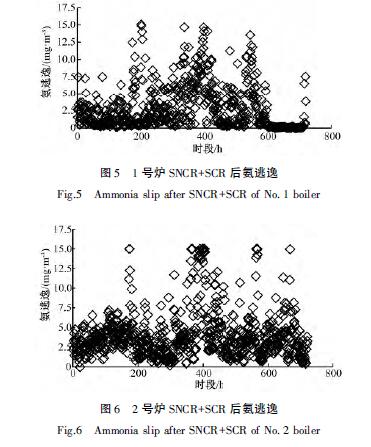

2.2.2 SNCR+SCR 后氨逃逸

雖然NOx排放濃度符合超低排放要求,但氨逃逸控制并不理想,超標情況較多( 見圖5、圖6) 。氨逃逸的技術指標為2.5mg /m3,1號爐氨逃逸的平均濃度為2.78mg /m3,超標比例達到38.3%; 2 號爐氨逃逸的平均濃度為4.10 mg /m3,超標比例達到65.6%。根據氨氮比( NH3 /NOx) 計算,1、2號爐的氨氮比分別達到1.99 和1.87。因此,在SNCR+SCR耦合脫硝過程中,仍需嚴格控制氨投加量,進一步優化SNCR中噴氨量。

2.3 除塵效果分析

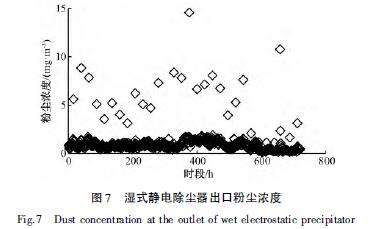

2.3.1 濕電出口粉塵濃度

由于布袋除塵后未設置專門的粉塵在線監測系統,所以僅對濕式電除塵后的煙氣中的粉塵濃度進行分析。經過布袋除塵、濕法脫硫和濕式電除塵后,粉塵排放濃度整體達標( 圖7) 。可知: 大多數時段粉塵排放濃度<2. 5 mg /m3,但仍有2. 5%的時段粉塵排放濃度>5mg /m3的排放標準。根據人工監測分析,布袋除塵效果不佳,可能是導致尾部粉塵超標的重要原因。

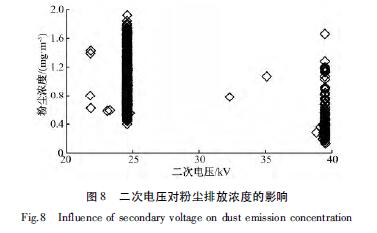

2.3.2 濕式靜電除塵器二次電壓對粉塵排放濃度的影響

從濕式靜電除塵器對粉塵的脫除效果來看,隨著二次電壓的升高,粉塵脫除效果有一定改善,但提高幅度有限。在25kV 二次電壓下,粉塵排放濃度為0.4~1.8mg /m3,而當二次電壓增加到40kV 時,粉塵排放濃度為0.2~1.0 mg /m3。

3 結論

1) 某燃煤電廠煙氣超低排放改造后,運行1個月內SO2排放濃度僅有21個時段超過35mg /m3,占總時段的2.9%。且SO2排放濃度控制得很低,平均濃度僅為6.32 mg /m3。總體上脫硫效率已控制到位,但由于煙氣初始條件波動大,把高脫硫率作為技術指標的實際意義小,而應重點實現SO2的穩定超低排放,并通過優化控制參數來實現經濟運行。

2) NOx排放濃度穩定, 98.2%的時段NOx排放濃度<50mg /m3。濕法脫硫對NOx沒有顯著脫除效果,脫硫后煙氣中NO2在NOx中比例有所提高。SNCR+SCR 后氨逃逸控制不理想,超標情況較多,在SNCR+SCR 耦合脫硝中NH3 /NOx的控制需更加嚴格。

3) 經過布袋除塵、濕法脫硫和濕式靜電除塵器后,絕大多數時段粉塵排放濃度都在2.5mg /m3 以下,但濕式靜電除塵器的除塵效果并不顯著,后期研究將結合實際工況進一步優化濕式靜電除塵器運行參數,實現其高效和經濟運行。

來源于:環境工程 原標題:燃煤熱電廠煙氣超低排放改造工程實踐

聲明:轉載此文是出于傳遞更多信息之目的。若有來源標注錯誤或侵犯了您的合法權益,請作者持權屬證明與本網聯系,我們將及時更正、刪除,謝謝。

河北威美環保設備科技有限公司

→查看更多河北威美環保產品 濕式靜電除塵器 電除霧器 陽極管 濕電 濕電除塵器 陰極線 濕法脫硫除塵 濕式電除塵器 不銹鋼陽極管 半干法脫硫 玻璃鋼儲罐 玻璃鋼管道 脫硫塔噴淋層 側攪拌

→ 免費濕電咨詢服務:陶經理18332815001 張經理18633235200

→ 回首頁

|