|

濕電咨詢服務: 陶經理18332815001 張經理18633235200

河北威美環保專注于煙氣污染深度治理領域,致力于濕式靜電除塵器、電除霧器及脫硫脫硝等煙氣處理領域環保工程技術咨詢、設計、制作、安裝及維護等相關技術服務,濕電相關技術探討咨詢張工18633235200,以下這篇論文磚瓦隧道窯磚瓦行業脫硫除塵超低排放應用案例分析的技術內容,現轉發給大家參考:

摘要:通過生產應用實例詳細列舉了石灰-石膏濕法脫硫工藝+石膏雨及粉塵顆粒物捕捉裝置對煙氣達標排放的相關數據,證明其對煙氣脫硫除塵達標排放的良好效果。

隨著我國對大氣污染治理力度的逐步深入,傳統制磚行業簡易的脫硫、除塵裝置已不能適應現行的環保排放標準。筆者走訪了江蘇、河南、安徽、山東、河北、山西等地上百家磚瓦制造企業,進行了實地的考察與調研,各地采用的技術五花八門,甚至直排、偷排的現象屢見不鮮,大多數的脫硫、除塵裝置不能正常運行或標排放,有的磚瓦企業甚至更新換代了幾次脫硫、除塵裝置依然達不到現行的環保排放要求。近年來各地環保工作組不斷地深入企業檢查使得磚瓦企業不斷地停產整頓,給企業造成了巨大的經濟損失,也給整個磚瓦行業的有序發展帶來了影響。為此,真正讓磚瓦企業找到一條合適的治理發展途徑,避免企業的重復投資,是當前迫在眉睫的工作。

根據在考察調研階段掌握的情況后,承建了邯鄲市某公司的兩烘兩燒隧道窯的脫硫、除塵超低排放項目,現將該項目的實施過程介紹如下:

1 項目概況

項目名稱:2×25萬塊/天隧道窯脫硫除塵工程;

項目建設單位:邯鄲市某公司;

項目地址:邯鄲;

工程總投資:560萬元。

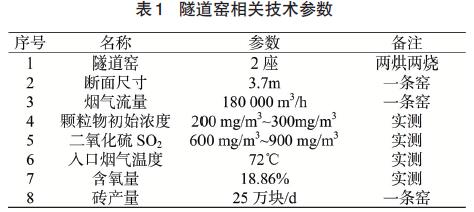

2 隧道窯參數(表1)

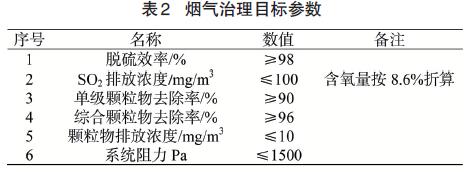

3 設計治理目標(表2)

4 工藝選擇

脫硫系統采用石灰-石膏濕法工藝,以氫氧化鈣為脫硫劑,副產物為石膏,產生的石膏摻到制磚原料中進行消化(比例0.5%),實現了廢物利用循環經濟的模式。

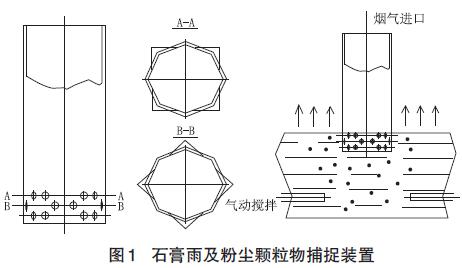

除塵系統選用-石膏雨及粉塵顆粒物捕捉裝置,其工作原理如圖1所示。

工作原理及應用:從脫硫塔煙氣出口夾雜石膏雨及粉塵顆粒物的煙氣進入到除塵塔,除塵塔內由316L不銹鋼網組成的沖擊孔,在噴淋泵的作用下網孔上形成密密麻麻的水膜,當煙氣通過網孔時與網孔上的水膜形成撞擊,粉塵顆粒物被捕捉下來,含水的凈煙氣通過除霧器從煙囪排放。該裝置已在鋼鐵、建材、鍋爐等行業上應用,實踐證明該裝置單級除塵效率可達90%以上,與脫硫系統配合使用效率高達98%以上,其設備投資僅是濕式電除塵的一半,運行與維護費用極低,是替代濕式電除塵*理想的產品。

5 脫硫除塵工藝流程及脫硫機理

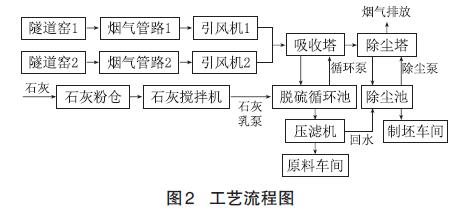

5.1 工藝流程(圖2)

5.2 脫硫機理

石灰-石膏濕法脫硫工藝脫硫過程的主要化學反應為:

在脫硫吸收塔內,煙氣中的SO2首先被漿液中的水吸收,形成亞硫酸,并部分電離:

SO2+H2O→H2SO3→H++HSO3-→2H++SO32-

與吸收塔漿液中的Ca(OH)2 反應生成CaSO3·1/2H2O細顆粒:

OH-+H+→H2O

Ca2++SO32-→CaSO3·1/2H2O↓+H+

CaSO3·1/2H2O被鼓入的空氣中的氧氧化,*終生成石膏CaSO4·2H2O:

HSO3-+1/2O2→H++SO42-

Ca2++SO42-+2H2O→CaSO4·2H2O↓

上述反應中第一步是較關鍵的一步,即SO2被漿液中的水吸收。根據SO2的化學特性,SO2在水中能發生電離反應,易于被水吸收,只要有足夠的水,就能將煙氣中絕大部分SO2吸收下來。但隨著漿液中HSO3-和SO32-離子數量的增加,漿液的吸收能力不斷下降,直至完全消失。因此要保證系統良好的吸收效率,不僅要有充分的漿液量和充分的氣液接觸面積,還要保證漿液的充分新鮮。上述反應中第二和三步其實是更深一步的反應過程,目的就是不斷地去掉漿液中的HSO3-和SO32-離子,以保持漿液有充分的吸收能力,以推動第一步反應的持續進行。

pH值對系統的影響:低pH吸收液,對二氧化硫吸收能力較差。高pH值吸收液對二氧化硫吸收能力較強,亦對二氧化碳有較強的吸收能力,由于煙氣中含有大量的CO2,用所制備的脫硫劑溶液洗滌氣體時,首先發生的CO2與脫硫劑的反應導致了吸收液pH值的降低。當pH值降至7以下時,發生吸收SO2的吸收反應。當溶液的pH值低于4時,此時幾乎不可能繼續與SO2起化學反應。此外,高pH會使增加脫硫產物亞硫酸鈣、硫酸鈣的過飽和度,增加結垢的可能性。

6 主要工藝設備技術參數

脫硫塔:直徑6 m,高度25 m;

噴淋層:3層,單層流量500 m3/h;

脫硫循環泵:3 臺,一層噴淋對應一臺,流量:500m3/h,揚程:30 m;

脫硫除霧器:2層,三層沖洗,流量:50 m3/h,揚程:40 m;

除霧器沖洗時間及頻率:次/8 h,60 s/次;

除塵塔:直徑6 m,高度30 m;

噴淋層:1層,流量50 m3/h;

除塵循環泵:流量:50 m3/h,揚程:30 m;

除塵除霧器:2層,三層沖洗,流量:50 m3/h,揚程:40 m;

除霧器沖洗時間及頻率:次/8h,60 s/次;

引風機型號:G4-7320D。

7 工程實施過程

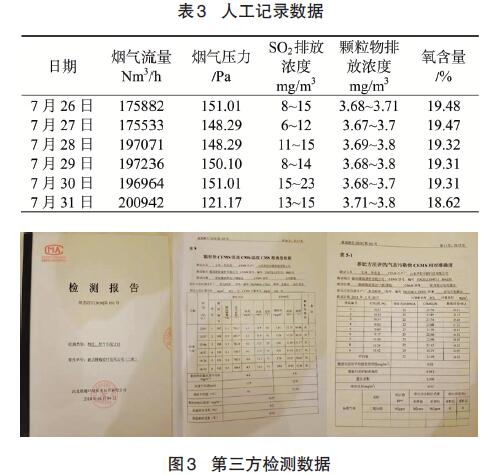

2018年3月份土建開工,同年的7月12日整個工程制作安裝完成,7月13日進行了單機調試,7有14日進行系統冷運行測試,7月16日開始點火進行熱態試運行,直至7月22日隧道窯的工況才趨于穩定(40 min~45 min出一磚車,兩條窯的產量達到50萬塊),7月25日開始出石膏,正常運行后2臺脫硫循環泵即可滿足脫硫要求,排放煙氣詳細記錄見表3和圖3。

2018年10月17日在系統運行3個月后經與業主商定后停機1 d進行全面的檢查,先打開噴淋人孔,開啟噴淋層檢查噴淋狀況,整個噴淋系統霧化較好,覆蓋全面,無異常。后打開除霧人孔,發現脫硫塔除霧器有部分微堵,沖洗系統正常,隨后對除霧器進行了清理并修改了除霧器的沖洗時間及頻率,調整為次/2 h,25 s/次,其他設備設施均完好無損。目前脫硫除塵系統已連續穩定運行4個多月,其在線監測上傳的數據二氧化硫<23 mg/m3,顆粒物<4 mg/m3,對照《磚瓦工業大氣污染排放標準》(GB29620-2013)及標準修改單的排放數值,顆粒物≤20 mg/m3,二氧化硫≤100 mg/m3的標準,真正實現了磚瓦行業脫硫除塵超低排放的要求。

8 運行費用分析(兩條窯)

a.脫硫劑(氫氧化鈣)費用

氫氧化鈣指標:細度200目,氧化鈣含量>80%,單價450元/t(邯鄲當地采購);

氫氧化鈣消耗量:1.8 t/d(實際的消耗量);

每天脫硫劑的費用為:810元。

b.電費

裝機總功率:840 kW,實際使用功率:470 kW/h,平均電價0.5元/kWh,計:5 640元。

c.水費:系統的水回用,可忽略不計。

d.石膏:現每天產生3t左右石膏,全部回原料車間再利用,可以增加收益。

e.人工:3人×120元/d,計:360元。

上述兩條隧道窯每天的運行費用為:6 810元,按每天生產50 萬塊磚計,折合每塊磚的成本為:0.01362元。

9 運行中存在的問題及補救措施

a.煙氣中的含水率較高,導致循環水池水位過高,影響循環泵的循環速率,石膏易沉淀。

原因:設計是沒有考慮到磚瓦行業煙氣中水分較高的特殊性。

解決方案:通過與業主商量,將石膏壓濾后的清水給制坯車間回用,實踐證明此方案非常有效,即減少了磚廠的耗水量,又防止了廢水的外排。

b.引風機帶水嚴重

原因:設計時沒有考慮煙氣中大量的水分,從爐窯煙氣出口到引風機用60 m長的煙道,外界環境溫度的變化與煙氣的溫差產生了大量的冷凝水。

解決方案:將煙道進行保溫,即能解決。對于新建的項目,可以將引風機安裝在爐窯出口處即可避免帶水的現象。

10 結論

通過上述工程的應用,石灰-石膏濕法脫硫工藝+石膏雨及粉塵顆粒物捕捉裝置對磚瓦行業的脫硫與除塵實現超低排放是切實可行的。

原標題:磚瓦行業脫硫除塵超低排放應用案例分析

河北威美環保設備科技有限公司

→查看更多河北威美環保產品 濕式靜電除塵器 電除霧器 陽極管 濕電 濕電除塵器 陰極線 濕法脫硫除塵 濕式電除塵器 不銹鋼陽極管 半干法脫硫 玻璃鋼儲罐 玻璃鋼管道 脫硫塔噴淋層 側攪拌

→ 免費濕電咨詢服務:陶經理18332815001 張經理18633235200

→ 回首頁

|